تطبيق السيراميك المتقدم في مجال المواد المقاومة للارتداء

الصناعات المقاومة للاهتراء والمقاومة للتآكل هي فرع من صناعة معالجة الأسطح.إنها صناعة ناشئة للرعاية الوقائية وخدمات تكنولوجيا إعادة التصنيع من أجل حل مشاكل التآكل والتآكل للمعدات وقطع العمل في الطاقة والصلب والتعدين الكيميائي والإسمنت وغيرها من الصناعات.الصناعة المقاومة للاهتراء والمقاومة للتآكل لها حيوية قوية.من خلال الحماية من التآكل والتآكل للمعدات الصناعية ، يمكن تحسين مدة خدمتها بشكل كبير ، ويمكن تقليل استهلاك الفولاذ والمواد الأخرى الناتجة عن صيانتها أو استبدالها لتوفير الموارد.تعد الصناعات المقاومة للتآكل والمقاومة للتآكل مقياسًا مهمًا لتوفير الموارد وحماية البيئة وتعزيز الاقتصاد الدائري.إنها أيضًا مساعد قوي للمؤسسات لتحقيق توفير الطاقة ، وتقليل الانبعاثات والتكلفة ، وتحسين الكفاءة الاقتصادية.تتميز الصناعات المقاومة للاهتراء والمقاومة للتآكل بخصائص القطع العرضي والهامشي والمتعدد التخصصات.

إن جوهر الصناعات المقاومة للتآكل والمقاومة للتآكل هو تطبيق مواد وتقنيات جديدة في الصناعات ذات الصلة.وهي تشمل بشكل أساسي تكنولوجيا السيراميك المقاوم للاهتراء ، والرش الحراري ، والسطوح واللوحة المقاومة للتآكل ، والكسوة بالليزر ، وتكنولوجيا الطلاء المقاومة للتآكل والمقاومة للتآكل ، وتكنولوجيا مقاومة التآكل ، وتكنولوجيا المواد المقاومة للاهتراء ، إلخ.

تطبيقات السيراميك المتقدم في مجال المواد المقاومة للتآكل

وفقًا للإحصاءات ، يستهلك الاحتكاك حوالي ثلث الطاقة التي يمكن التخلص منها في العالم ، وحوالي 80٪ من أجزاء الماكينة تتعطل بسبب التآكل.يرتبط فشل تآكل الأجزاء الميكانيكية ارتباطًا وثيقًا باختيار مواد زوج الاحتكاك وظروف الخدمة.بشكل عام ، تسمى المواد المستخدمة في ظروف الاحتكاك والتآكل بكمية قليلة من التآكل بالمواد المقاومة للتآكل ؛تسمى المادة ذات معامل الاحتكاك الصغير بالمواد المضادة للاحتكاك ؛تسمى المادة ذات معامل الاحتكاك الكبير بمواد الاحتكاك.من المهم جدًا اختيار المواد المناسبة واستخدامها بشكل صحيح لظروف العمل المختلفة وخصائص الاحتكاك والتآكل التي تتطلبها المكونات الميكانيكية.على سبيل المثال ، من المناسب بشكل عام اختيار فولاذ المنغنيز العالي كمواد مقاومة للاهتراء في بيئة عالية التأثير ، ولكن في بيئة الحمل ذات التأثير الصغير ، لا يمكن لصلب المنغنيز العالي الاستفادة من تشوه الصلب المنغنيز العالي ، في حين أن الحديد الزهر عالي الكروم ملائم اكثر.بالإضافة إلى ذلك ، تأمل كل من المواد المضادة للاحتكاك ومواد الاحتكاك في الحصول على مقاومة تآكل جيدة في نفس الوقت.لا يمكن لمقاومة التآكل الجيدة للمواد فقط إطالة عمر خدمة الأجزاء الميكانيكية ، وتقليل استبدال الأجزاء وكثافة العمالة للعمال ، ولكن أيضًا توفير الطاقة وموارد المواد.لذلك ، وفقًا لظروف العمل المختلفة ومتطلبات أداء الأجزاء الميكانيكية ، من الأهمية بمكان اختيار المواد المقاومة للتآكل بشكل صحيح في تحسين أداء المعدات الميكانيكية وتوفير الطاقة.

ما هي أنواع المواد المقاومة للاهتراء؟

هناك أنواع عديدة من المواد المقاومة للاهتراء ، والتي يمكن تقسيمها إلى مواد معدنية مقاومة للتآكل ، ومواد مقاومة للتآكل من السيراميك ، ومواد مقاومة للتآكل من البوليمر ومركبات مقاومة للتآكل وفقًا لتركيبها الكيميائي ؛وفقًا لهيكل المواد ، يمكن تقسيمها إلى مواد متكاملة مقاومة للتآكل ومواد مقاومة للتآكل السطحي ؛يمكن تقسيم المواد المقاومة للتآكل إلى مواد مقاومة للتآكل بدرجة حرارة عادية ومواد مقاومة للتآكل بدرجة حرارة عالية وفقًا لدرجات حرارة الخدمة المختلفة.

① المواد المعدنية.يمكن أيضًا تقسيم المواد المعدنية إلى فولاذ مقاوم للتآكل وحديد زهر مقاوم للتآكل.يشيع استخدام سبائك الفولاذ المقاوم للتآكل ، والفولاذ عالي المنغنيز ، والفولاذ المحمل ، والصلب المعدني.باستثناء الفولاذ عالي المنغنيز ، الذي يحسن مقاومة التآكل عن طريق تصلب التشوه ، تعمل أنواع الفولاذ الأخرى المقاومة للتآكل بشكل أساسي على تحسين صلابة ومقاومة التآكل للفولاذ عن طريق إضافة عناصر تشكيل كربيد وتشكيل الكربيدات بالكربون.في الوقت الحاضر ، اتجاه تطوير الفولاذ المقاوم للاهتراء هو تقوية السبائك الدقيقة (مثل إضافة B ، Ti ، Nb ، V ، إلخ) ، وتعديل الأرض النادرة وتقوية المركب.تشكل هذه العناصر النزرة مركبات في الفولاذ ، مثل إضافة B والعناصر النزرة الأخرى في الفولاذ لتشكيل بوريد ، وإضافة Ti ، و Nb ، و V ، وما إلى ذلك لتشكيل كربيد عالي الصلابة لتحسين مقاومة التآكل للفولاذ.يتم إضافة WC و AlO في عملية الصب.يتكون مركب المصفوفة الفولاذية من خلال تقوية مصفوفة الفولاذ بجزيئات متساوية.

② مواد خزفية.تشمل المواد المستخدمة كسيراميك مقاوم للتآكل بشكل أساسي سيراميك الأكسيد وسيراميك الكربيد وخزف النيتريد.السيراميك المقاوم للتآكل النموذجي يشمل الألومينا ، كربيد السيليكون ، نيتريد السيليكون ، إلخ. مواد السيراميك هشة للغاية ، لذا فإن تقوية مواد السيراميك المقاومة للتآكل هي الاتجاه الرئيسي للبحث.كربيد الأسمنت ، المعروف أيضًا باسم cermet ، هو سبيكة قائمة على WC أو TiC مقواة بالجسيمات ، والتي تستخدم بشكل شائع كأدوات ومواد كاشطة وأجزاء أخرى تتطلب مقاومة تآكل عالية جدًا.

③ مواد بوليمر مقاومة للتآكل.تشمل المواد المقاومة للتآكل البوليمر بشكل أساسي النايلون والبولي يوريثين وراتنج الإيبوكسي والمطاط.تتمثل عيوب مواد البوليمر في صلابة منخفضة ودرجة حرارة خدمة منخفضة ، لذلك غالبًا ما تستخدم جزيئات السيراميك أو الألياف لتقويتها لتحسين قوتها ومقاومة التآكل.

للأغراض الاقتصادية ، عادة ما تعتمد الشركات الحديثة تقنية عالية السرعة.يتم تحديد كفاءة المصنع من خلال المعايير التالية: خصائص المعدات والمتانة ؛تكلفة الاستثمار وتكلفة التشغيل وتكلفة الصيانة والإصلاح ، من أهمها السلامة والموثوقية في الإنتاج وتقليل الصيانة.لذلك ، من المهم جدًا تقليل التآكل والتآكل لمعدات التشغيل عالية السرعة.نظرًا للخصائص البارزة لمواد السيراميك ، فإن استخدام السيراميك يمكن أن يحل مشاكل مقاومة التآكل ومقاومة التآكل المطلوبة في العديد من التطبيقات.بالمقارنة مع المواد المعدنية والبوليمرات ، يتمتع السيراميك بمقاومة تآكل أفضل ومقاومة للتآكل وعزل حراري.

الأنواع الشائعة من السيراميك المقاوم للتآكل؟

سيراميك أكسيد

1. سيراميك الألومينا

تشير سيراميك الألومينا عادة إلى مواد خزفية ألفا مع الألومينا كمرحلة بلورية رئيسية.وفقًا لمحتوى الألومينا المختلفة ، يوجد 75 بورسلين و 85 بورسلين و 90 بورسلين و 95 بورسلين و 99 بورسلين.مع α- مواد خزفية مع أكسيد الألومنيوم كمرحلة بلورية رئيسية لها صلابة عالية وقوة ميكانيكية ، ومقاومة جيدة للتآكل ، وموصلية حرارية ، وقوة كهربائية عالية ومقاومة عزل ، وفقدان منخفض للعازل ، وأداء كهربائي مستقر مع تغيرات في درجة الحرارة والتردد ، وعلى نطاق واسع تستخدم كمواد عزل كهربائية بسبب تصنيعها المريح ، سطح موحد ومسطح.حتى الآن ، تم العثور على أكثر من عشرة أنواع من الهياكل البلورية Al2O3 ، ولكن هناك ثلاثة أنواع رئيسية.عند درجات حرارة أعلى من 1300 درجة مئوية ، يتم تحويل الأطوار البلورية الأخرى بالكامل تقريبًا إلى α-Al2O3.

تستخدم مواد سيراميك الألومينا على نطاق واسع في الصناعة نظرًا لمصدرها الواسع وسعرها المنخفض ومقاومتها الجيدة للتآكل.أظهرت النتائج أن مقاومة التآكل لمادة سيراميك Al2O3 95٪ أكثر من 5 مرات من الحديد الزهر عالي الكروم (Cr15Mo3).بالنسبة للاحتكاك والتآكل ، عندما يكون محتوى الألومينا منخفضًا ، يكون لمحتوى الألومينا تأثير على مقاومة التآكل في سيراميك الألومينا.مع زيادة محتوى Al2O3 ، تتحسن مقاومة التآكل ، ويكون التأثير أكثر أهمية في الطحن الرطب.

2. سيراميك زركونيا

تتميز وسط طحن الزركونيا بكثافة عالية (تبلغ الثقل النوعي لكرة الألومينا حوالي 3.6 جم / سم 3 ، وتبلغ الثقل النوعي لكرة الزركونيا حوالي 6.0 جم / سم 3) ، وقوة وصلابة عالية ، لذلك فهي تتمتع بمقاومة تآكل ممتازة وطحن عالي جدًا الكفاءة ، ويمكن أن تمنع التلوث المادي.إنها مناسبة بشكل خاص للطحن والتشتت الرطب.في الوقت الحاضر ، تم استخدامه على نطاق واسع في السيراميك والمواد المغناطيسية والطلاء والأحبار والأدوية والصناعات الغذائية.على سبيل المثال: طلاء السيارة المتقدم ، طلاء الهاتف المحمول ، الحبر النفاث ، مستحضرات التجميل المتقدمة ، إلخ. أصبحت حبات طحن الزركونيا أكثر وسائط الطحن استخدامًا في السوق بسبب جاذبيتها النوعية العالية (الثقل النوعي لكرات الألومينا هو حوالي 3.6 جم / سم 3 ، والجاذبية النوعية لكرات الزركونيا حوالي 6.0 جم / سم 3) ، وصلابة عالية ، ومقاومة تآكل ممتازة.

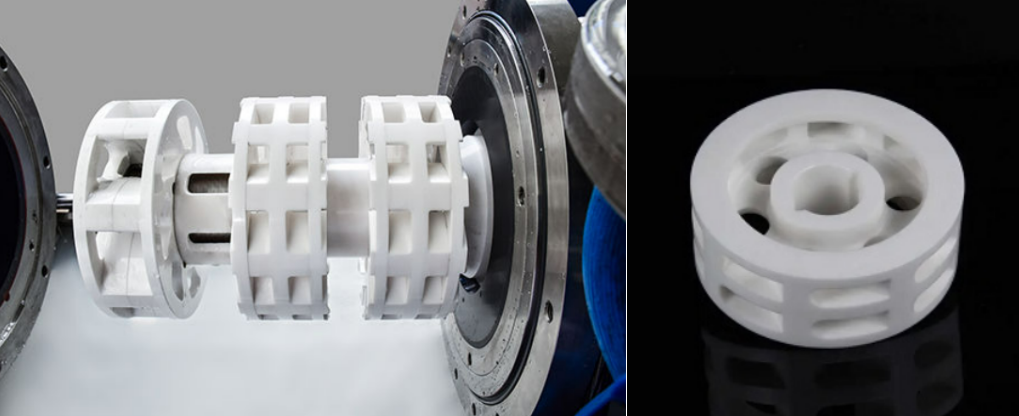

في هندسة المساحيق ، بالإضافة إلى استخدامه كوسيط طحن ، يستخدم الزركونيا أيضًا كملحق لمطحنة الرمل.الجميع على دراية بمطحنة الرمل.مهمتها هي طحن.تحتاج مطحنة الرمل الممتازة إلى مزايا كفاءة الطحن العالية ، أداء المعدات المستقر وجودة المنتج العالية.من أجل ضمان هذه المزايا ، من الضروري تقديم متطلبات لملحقاتها: أولاً ، لديها مقاومة للتآكل ، أي أن لديها معدل تآكل منخفض عند الطحن ، ولن تسبب تلوثًا خطيرًا لمنتجات الطحن ؛2、الصلابة كبيرة بما يكفي لضمان الكفاءة العالية للطحن.من بين الأجزاء الخزفية ، يعتبر الزركونيا أكثر الأجزاء الخزفية نضجًا المستخدمة في مطحنة الرمل وله مجموعة واسعة من التطبيقات.من بين المواد الماسية الأربعة الأكثر نضجًا ، الزركونيا والألومينا وكربيد السيليكون ونتريد السيليكون ، تتمتع الزركونيا بأفضل صلابة.في مصانع الرمل الدوارة عالية السرعة ، تتمتع بمزايا أكثر وضوحًا كدوار.لأنه في عملية الدوران عالي السرعة ، فإن عملية طحن التلامس بين الدوار والمواد ستؤدي بسهولة إلى تشققات في أجزاء السيراميك ، مما يؤدي إلى كسر أجزاء السيراميك بمرور الوقت.يمكن فقط لسيراميك الزركونيا أن يلبي صلابة الاستخدام لظروف العمل الخاصة هذه.يلبي تطبيق الدوارات الخزفية متطلبات تحضير وتطبيق العديد من المساحيق متناهية الصغر عالية النقاء بدون تلوث مغناطيسي مغناطيسي.

3. سيراميك زركونيا ألومينا ألومنيوم مركب

تستخدم كرة سيراميك الألومينا على نطاق واسع بسبب صلابتها العالية وخصائصها الكيميائية المستقرة والسعر المناسب ؛تُستخدم كرات طحن الزركونيا أيضًا في العديد من الأسواق بسبب نسبتها الكبيرة وصلابتها الجيدة.ومع ذلك ، فإن هشاشة سيراميك Al2O3 يعيق بشكل خطير تطبيق وتطوير سيراميك الألومينا.في السنوات الأخيرة ، حاول الباحثون تحسين الخواص الميكانيكية لسيراميك الألومينا بإضافة مراحل ثانية.

يحتوي أكسيد الألومنيوم على صلابة عالية وزركونيا صلابة جيدة.تشكل المادتان مركبات ممتازة ذات قوة عالية وصلابة عالية ، والتي تستخدم على نطاق واسع.تتميز سيراميك ZTA بقوة الانحناء العالية وصلابة الكسر في درجة حرارة الغرفة ، لذا فإن سيراميك الزركونيا المقوى يتمتع بمقاومة تآكل ممتازة.لا تُظهر هذه المادة الخزفية المركبة خصائص سيراميك الزركونيا ذات الصلابة والقوة العالية فحسب ، بل تحتفظ أيضًا بمزايا سيراميك الألومينا بصلابة عالية.مع تحسين هذه الخاصية الميكانيكية الشاملة ، تم أيضًا تحسين مقاومة التآكل بشكل كبير.يمكن تعديل النسبة المحددة من المادتين وفقًا لمتطلبات الاستخدام الفعلي للمستخدمين.خصائص سيراميك الألومينا المقوى بالزركونيا أفضل من 99 سيراميك الألومينا ، والسعر أقل من سيراميك الزركونيا.يتم تعديل المواد الكاشطة المصنوعة من الألمنيوم والزركونيوم / البطانات المقاومة للاهتراء وتقويتها عن طريق إدخال عنصر الزركونيوم النزرة ، وتقويتها عن طريق التحول الطوري ، وتشكيل هيكل متعدد الكريستالات.تم تحسين القوة والمتانة ، ومقاومة التآكل جيدة ، مما يحسن بشكل كبير من متانة تأثير مواد الكشط الخزفية / البطانات المقاومة للاهتراء.

سيراميك كربيد

يستخدم سيراميك الكربيد على نطاق واسع في بيئة درجات الحرارة المرتفعة مع مقاومة التآكل ومقاومة التآكل بسبب صلابة عالية وقوة عالية ومقاومة عالية للتآكل.تعتبر السيراميك عالية المقاومة للتآكل مثل كربيد السيليكون وكربيد البورون شائعة.

1. سيراميك كربيد السيليكون

يستخدم سيراميك كربيد السيليكون على نطاق واسع في الدفاع الوطني والآلات والمعادن والإلكترونيات والمجالات الصناعية الأخرى نظرًا لخصائصها الممتازة.من بين العديد من المواد الخزفية ، كان كربيد السيليكون نقطة ساخنة في أبحاث علوم المواد بسبب صلابته العالية ومقاومة درجات الحرارة العالية والاستقرار الحراري الجيد ومعامل التمدد الحراري المنخفض والتوصيل الحراري الممتاز.بالمقارنة مع الزركونيا ، فإن كربيد السيليكون له على الأقل العديد من المزايا مثل التبديد السريع للحرارة ، والتكلفة المنخفضة ، والمزيد من مقاومة التآكل عند تطبيقه على أسطوانة الطحن لمطحنة الرمل.يمكن أن تمنع ميزة التبديد السريع للحرارة تكتل المواد في جسم الطحن بسبب ارتفاع درجة الحرارة ، وبالتالي تحسين كفاءة الطحن.فيما يتعلق بمقاومة التآكل ، فإن كربيد السيليكون له أداء ممتاز ، ولكن لديه أيضًا أوجه قصور تتمثل في عدم كفاية المتانة وسهولة التجزئة.ليس من السهل صنع برميل كبير.

2. كربيد البورون

كربيد البورون المضغوط على الساخن ، مركب حراري غير معدني ، هو أحد أصعب المواد في الكاشطة الصناعية.المنتجات الساخنة المضغوط لديها مقاومة عالية للتآكل ، رمادي أسود ولامع.تتمتع سيراميك كربيد البورون بمقاومة جيدة للتآكل ، لذلك لها تطبيقات مهمة في مجال مقاومة التآكل.تتمتع الفوهات المصنوعة من سيراميك كربيد البورون بعمر خدمة طويل في ظل ظروف قاسية ، وهي أعلى بكثير من تلك المصنوعة من أكسيد الألومنيوم وكربيد التنجستن ومواد أخرى.

في عملية وحدة هندسة المساحيق ، يتم استخدام مجفف الرش بالطرد المركزي لإعداد مسحوق السيراميك ، والذي يتميز بمزايا التلوث الصغير ، سرعة التجفيف السريعة ، محتوى الماء المنتظم ، توزيع حجم الجسيمات الضيق ، سيولة المسحوق الجيدة ، إلخ ، ولكن العديد من السيراميك تتميز المساحيق بصلابة عالية ، مما يؤدي إلى تآكل خطير لفوهات الطرد المركزي عالية السرعة.يمكن أن يؤدي استخدام كربيد البورون إلى تحسين عمر خدمة الفوهات بشكل فعال.

سيراميك نيتريد

1. سيراميك نيتريد السيليكون

يحتوي سيراميك نيتريد السيليكون على جاذبية نوعية صغيرة ، ومعامل منخفض للتمدد الحراري ، ومقاومة جيدة للصدمات الحرارية ، وصلابة عالية للكسر.إنها تستخدم على نطاق واسع في الفضاء ، ومحركات السيارات ، والآلات ، والصناعات الكيماوية وغيرها من المجالات ، خاصة كمادة هيكلية جديدة ذات درجة حرارة عالية ، ولها مزايا واضحة.

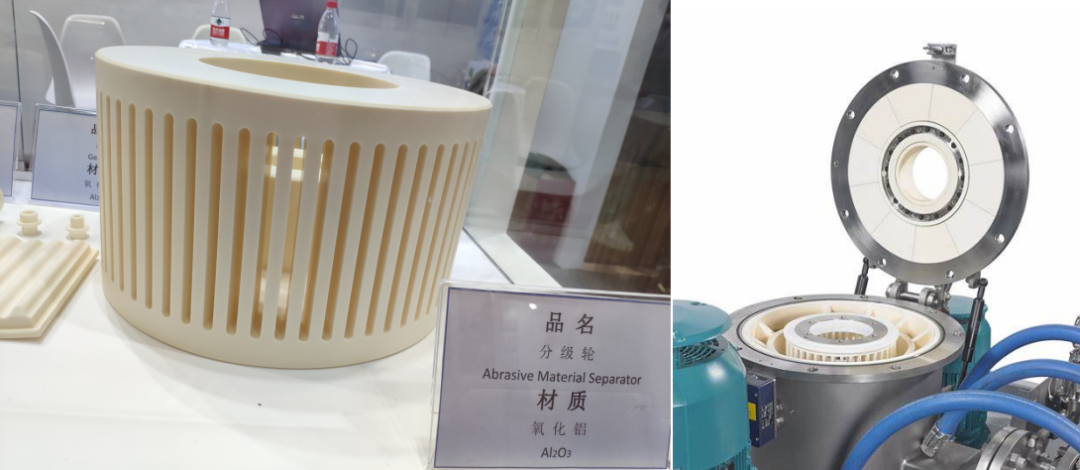

في مجال هندسة المساحيق ، تبلغ كثافة عجلة التدريج لطاحونة نيتريد السيليكون 3.2 جم / م ، ووزن جسمها هو 2/3 من المادة المعدنية.أكبر ميزة استخدام لعجلة تصنيف نيتريد السيليكون هي منع التلوث المعدني.بالإضافة إلى ذلك ، فإن نسبته أقل بنسبة 40٪ من تلك الموجودة في سيراميك الزركونيا ، والتي لا يمكن أن تقلل بشكل كبير من استهلاك الطاقة للمحرك فحسب ، بل تتطلب أيضًا متطلبات أقل للمحرك.في ظل المحرك الحالي ، يمكن أن يحقق زيادة في التردد للحصول على جسيمات ذات حجم جسيم أدق.

نيتريد السيليكون ، كنوع جديد من وسط الطحن ، دخل مجال التطبيق الصناعي.مع معدل تآكل منخفض للغاية وخصائص ميكانيكية ممتازة ، فقد جذبت الكثير من الاهتمام.على الرغم من محدودية التكلفة ومستوى المعالجة لنتريد السيليكون ، إلا أن نيتريد السيليكون لا يستخدم على نطاق واسع ، والنسبة الصغيرة نسبيًا من نيتريد السيليكون لا تساعد على الطحن الفعال ، ولكن استخدام وسط الطحن يتطلب تآكلًا منخفضًا ، نيتريد السيليكون هو أيضًا أحد المواد الكاشطة المحتملة.

2. نيتريد الألومنيوم

مع الصلابة العالية وقوة درجة الحرارة العالية ، يمكن استخدام سيراميك نيتريد الألومنيوم كأدوات قطع وعجلات طحن وقوالب سحب الأسلاك والمواد الخام لصنع مواد الأدوات ومواد السيراميك المعدنية.كما أن لديها مقاومة تآكل ممتازة ويمكن استخدامها كأجزاء مقاومة للتآكل.ومع ذلك ، نظرًا لارتفاع تكلفتها ، لا يمكن استخدامها إلا للأجزاء ذات التآكل الشديد.يمكن أن يؤدي طلاء بعض الأسطح المعدنية أو غير المعدنية المؤكسدة بسهولة بطبقة AIN إلى تحسين مقاومة الأكسدة ومقاومة التآكل ؛يمكن استخدامه أيضًا كطلاء مضاد للتآكل ، مثل معالج المواد المسببة للتآكل وبطانة الحاويات.