Anwendungen von Advanced Ceramics im Bereich der verschleißfesten Materialien

Die Verschleiß- und Korrosionsbeständigkeitsindustrie ist ein Zweig der Oberflächenbehandlungsindustrie.Als aufstrebende Branchen für präventive Pflege- und Wiederaufarbeitungstechnologiedienste sind sie sehr wichtig für die Lösung der Verschleiß- und Korrosionsprobleme von Geräten und Werkstücken in der Energie-, Stahl-, chemischen Bergbau-, Zement- und anderen Industrien.Die abrieb- und korrosionsbeständige Industrie hat eine starke Vitalität.Die Lebensdauer von Industrieanlagen kann durch Verschleiß- und Korrosionsschutz erheblich verbessert werden.Gleichzeitig kann der durch Wartung oder Austausch verursachte Verbrauch von Stahl und anderen Materialien reduziert werden, um Ressourcen zu sparen.Die verschleiß- und korrosionsbeständige Industrie ist eine wichtige Maßnahme, um Ressourcen zu sparen, die Umwelt zu schützen und die Kreislaufwirtschaft zu fördern.Sie sind auch leistungsstarke Helfer für Unternehmen, um Energieeinsparungen und Emissionsminderungen zu erreichen, Kosten zu senken und die Wirtschaftlichkeit zu verbessern.

Der Kern der Verschleiß- und Korrosionsbeständigkeitsindustrie ist die Anwendung neuer Materialien und Technologien in verwandten Branchen.Es umfasst hauptsächlich verschleißfeste Keramiktechnologie, thermisches Spritzen, Oberflächenbehandlung und verschleißfeste Platte, Laserbeschichtung, Korrosionsschutz- und verschleißfeste Beschichtungstechnologie, Korrosionsschutztechnologie, verschleißfeste Materialtechnologie usw.

Anwendungen von Advanced Ceramics im Bereich der verschleißfesten Materialien

Laut Statistik verbraucht Reibung etwa 1/3 der Primärenergie der Welt.Mittlerweile fallen etwa 80 % der Maschinenteile aufgrund von Verschleiß aus.Das Verschleißversagen mechanischer Teile hängt eng mit der Auswahl der Materialien für die Reibpaarung und den Betriebsbedingungen zusammen.Allgemein,

►Die verschleißfesten Materialien beziehen sich auf die Materialien, die unter Reibungs- und Verschleißbedingungen mit geringer Verschleißmenge verwendet werden.

►Die Antifriktionsmaterialien beziehen sich auf das Material mit kleinem Reibungskoeffizienten.

►Die Reibungsmaterialien beziehen sich auf das Material mit großem Reibungskoeffizienten.

Es ist sehr wichtig, die richtigen Materialien basierend auf den unterschiedlichen Arbeitsbedingungen und den von mechanischen Teilen geforderten Reibungs- und Verschleißeigenschaften richtig auszuwählen und zu verwenden.Beispielsweise sind die verschleißfesten Materialien, die in Umgebungen mit hoher Stoßbelastung verwendet werden, im Allgemeinen Stahl mit hohem Mangangehalt.In der Umgebung mit geringer Stoßbelastung bringt die Verwendung von Stahl mit hohem Mangangehalt jedoch die Vorteile der Verformungshärtung von Stahl mit hohem Mangangehalt nicht zum Tragen, während die Verwendung von Gusseisen mit hohem Chromgehalt angemessener ist.Egal, ob es sich um Antifriktionsmaterialien oder Reibungsmaterialien handelt, beide sollten gleichzeitig eine gute Verschleißfestigkeit aufweisen.Die gute Verschleißfestigkeit von Materialien kann nicht nur die Lebensdauer mechanischer Teile verlängern, sondern auch den Austausch von Teilen und die Arbeitsintensität der Arbeiter verringern.Besonders die gute Verschleißfestigkeit von Materialien kann auch Energie und Materialressourcen einsparen.Daher ist es wichtig, verschleißfeste Materialien richtig auszuwählen, um die Leistung der mechanischen Ausrüstung zu verbessern und Energie zu sparen, basierend auf unterschiedlichen Arbeitsbedingungen und Leistungsanforderungen an mechanische Teile.

Arten von verschleißfesten Materialien

Es gibt verschiedene verschleißfeste Materialien auf der Welt.

•Basierend auf ihren chemischen Zusammensetzungen können die verschleißfesten Materialien in metallische verschleißfeste Materialien, keramische verschleißfeste Materialien, polymere verschleißfeste Materialien und verschleißfeste Verbundwerkstoffe eingeteilt werden.

•Basierend auf unterschiedlichen Materialstrukturen können die verschleißfesten Materialien in integral verschleißfeste Materialien und oberflächenverschleißfeste Materialien unterteilt werden.

•Basierend auf der unterschiedlichen Verwendungstemperatur können die verschleißfesten Materialien in verschleißfeste Materialien bei normaler Temperatur und verschleißfeste Materialien bei hoher Temperatur unterteilt werden.

1) Metallische Werkstoffe

Metallwerkstoffe können in verschleißfesten Stahl und verschleißfesten Gusseisen unterteilt werden.Die üblicherweise verwendeten Metallmaterialien in der Produktion sind verschleißfester legierter Stahl, Hochmanganstahl, Lagerstahl und Werkzeugstahl.Die Verschleißfestigkeit von Hartmanganstahl wird durch Verformungshärtung verbessert.Darüber hinaus verbessern andere verschleißfeste Stähle hauptsächlich die Härte und Verschleißfestigkeit von Stahl, indem Karbid bildende Elemente hinzugefügt werden und Karbide mit Kohlenstoff gebildet werden.Gegenwärtig geht der Entwicklungstrend von verschleißfestem Stahl in Richtung Mikrolegierung (z. B. Hinzufügen von B, Ti, Nb, V usw.), Verstärkung, Seltenerdmodifikation und Verbundverstärkung.Diese Spurenelemente bilden Verbindungen in Stahl, wie etwa die Zugabe von B und anderen Spurenelementen zur Bildung von Boriden in Stahl und die Zugabe von Ti, Nb, V zur Bildung von Carbiden mit hoher Härte zur Verbesserung der Verschleißfestigkeit von Stahl.WC und AlO werden im Gießprozess zugesetzt.Der Stahlmatrix-Verbundstoff wird durch Verstärken der Stahlmatrix mit gleichen Partikeln gebildet.

2) Keramikmaterialien

Keramische Materialien.Als verschleißfeste Keramiken kommen hauptsächlich Oxidkeramiken, Carbidkeramiken und Nitridkeramiken zum Einsatz.Typische verschleißfeste Keramiken umfassen Aluminiumoxid, Siliziumcarbid, Siliziumnitrid usw. Keramische Materialien sind sehr spröde.Daher ist das Vorspannen von verschleißfesten keramischen Werkstoffen die Hauptforschungsrichtung.Hartmetall, auch als Cermet bekannt, ist eine Legierung auf Co-Basis, die durch WC- oder TiC-Partikel verstärkt ist.Dieses Material wird üblicherweise als Werkzeug, Schleifwerkzeug und andere Teile verwendet, die eine sehr hohe Verschleißfestigkeit erfordern.

3) Verschleißfeste Polymermaterialien

Zu den verschleißfesten Polymermaterialien gehören hauptsächlich Nylon, Polyurethan, Epoxidharz und Gummi.Die Nachteile von Polymermaterialien sind eine geringe Härte und eine niedrige Gebrauchstemperatur.Daher kann das Verstärken herkömmlicher Keramikpartikel oder -fasern ihre Festigkeit und Verschleißfestigkeit verbessern.

Moderne Unternehmen setzen in der Regel Hochgeschwindigkeitstechnologie ein, um wirtschaftliche Ziele zu erreichen.Die Effizienz der Anlage wird durch folgende Parameter bestimmt:

•Ausstattungsmerkmale und Haltbarkeit;

•Investitionskosten, Betriebskosten, Wartungs- und Reparaturkosten.

Unter ihnen ist das Wichtigste, sicher und zuverlässig in der Produktion zu sein und den Wartungsaufwand zu reduzieren.Daher ist es sehr wichtig, den Verschleiß und die Korrosion von Hochgeschwindigkeitslaufgeräten zu reduzieren.Aufgrund der herausragenden Eigenschaften keramischer Werkstoffe kann der Einsatz keramischer Produkte die in vielen Anwendungen geforderten Probleme der Verschleiß- und Korrosionsbeständigkeit lösen.Im Vergleich zu Metallwerkstoffen und Polymeren weisen Keramiken eine bessere Verschleißfestigkeit, Korrosionsbeständigkeit und Wärmedämmung auf.

Gängige Arten von verschleißfesten Keramiken

Oxidkeramik

1. Aluminiumoxidkeramik

Aluminiumoxidkeramiken beziehen sich normalerweise auf α-Keramikmaterialien mit Aluminiumoxid als kristalliner Hauptphase.Entsprechend dem unterschiedlichen Aluminiumoxidgehalt kann Aluminiumoxidkeramik in 75-Porzellan, 85-Porzellan, 90-Porzellan, 95-Porzellan und 99-Porzellan unterteilt werden.mit α- Keramische Materialien mit Aluminiumoxid als Hauptkristallphase haben die folgenden hervorragenden Eigenschaften:

•Sehr hohe Härte und mechanische Festigkeit,

•Gute Abriebfestigkeit, Wärmeleitfähigkeit und elektrische Festigkeit

•Hoher Isolationswiderstand

•Niedriger dielektrischer Verlust

•Die elektrische Leistung ist bei Temperatur- und Frequenzänderungen relativ stabil

•Bequeme Herstellung

•Die Oberfläche ist eben und flach;

Aluminiumoxid-Keramiken sind weithin als elektrische Isoliermaterialien verwendet worden.Bisher wurden mehr als zehn Arten von Al2O3-Kristallstrukturen gefunden, aber es gibt hauptsächlich drei Arten.Bei Temperaturen über 1300 °C werden andere kristalline Phasen fast vollständig in α-Al2O3 umgewandelt.

Aufgrund ihrer breiten Quelle, ihres niedrigen Preises und ihrer guten Verschleißfestigkeit werden Aluminiumoxid-Keramikmaterialien in der Industrie weit verbreitet verwendet.Die Ergebnisse zeigen, dass die Erosionsverschleißfestigkeit von Keramikmaterial mit 95 % Al2O3 mehr als fünfmal so hoch ist wie die von Gusseisen mit hohem Chromgehalt (Cr15Mo3).Bei Reibung und Verschleiß wirkt sich der Aluminiumoxidgehalt bei niedrigem Aluminiumoxidgehalt auf die Verschleißfestigkeit von Aluminiumoxidkeramiken aus.Mit zunehmendem Al2O3-Gehalt steigt seine Verschleißfestigkeit.Deutlicher ist der Effekt beim Nassschleifen.

2. Zirkonkeramik

Zirkonoxid-Schleifmedium hat eine hohe Dichte, hohe Festigkeit und Zähigkeit.Tatsächlich beträgt das spezifische Gewicht der Aluminiumoxidkugel etwa 3,6 g/cm3, während das der Zirkonoxidkugel etwa 6,0 g/cm3 beträgt.Daher hat Zirkonoxid eine hervorragende Verschleißfestigkeit und eine sehr hohe Schleifeffizienz und kann eine Materialverschmutzung verhindern.Es eignet sich besonders zum Nassmahlen und Dispergieren.Gegenwärtig wird es häufig in der Keramik-, Magnetwerkstoff-, Beschichtungs-, Tinten-, Pharma- und Lebensmittelindustrie verwendet, z. B. in fortschrittlichen Autolacken, Handylacken, Tintenstrahltinten, fortschrittlichen Kosmetika usw. Mit seinem hohen spezifischen Gewicht, hoch Zähigkeit und hervorragende Verschleißfestigkeit haben sich Zirkonoxid-Mahlperlen nach und nach zu den am weitesten verbreiteten Schleifmedien auf dem Markt entwickelt.

In der Pulvertechnik kann Zirkonoxid als Schleifmittel verwendet werden.Gleichzeitig kann Zirkonoxid auch als Teil der Sandmühle verwendet werden.Die Aufgabe der Sandmühle ist das Mahlen.Eine ausgezeichnete Sandmühle muss die Vorteile einer hohen Schleifeffizienz, einer stabilen Geräteleistung und einer hohen Produktqualität aufweisen.Um diese Vorteile zu gewährleisten, müssen Anforderungen an sein Zubehör gestellt werden:

•Hervorragende Verschleißfestigkeit, dh geringe Verschleißrate während des Schleifens, die keine ernsthafte Verschmutzung der Schleifprodukte verursacht;

•Die große Härte, dh groß genug, um die hohe Effizienz des Schleifens zu gewährleisten.

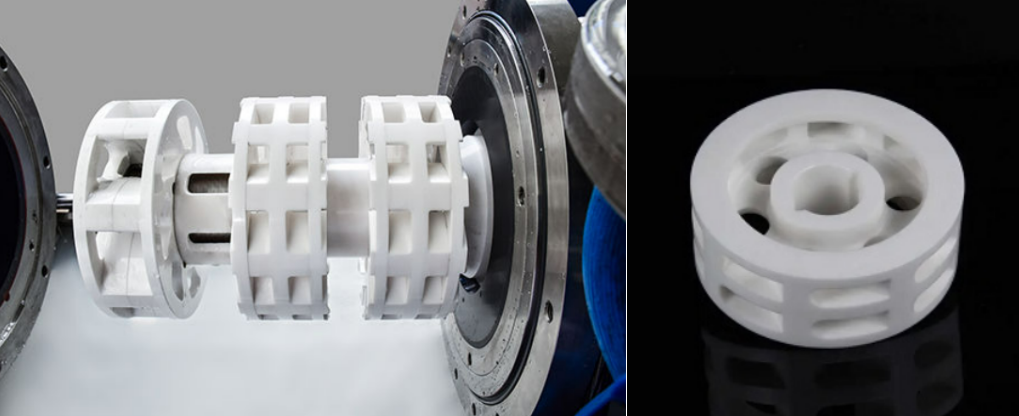

Unter den Keramikteilen ist Zirkonoxid nicht nur das am weitesten verbreitete, sondern auch das ausgereifteste Keramikteil in der Sandmühle.Unter den vier Diamantmaterialien (Zirkonoxid, Aluminiumoxid, Siliziumkarbid und Siliziumnitrid) mit ausgereifter Technologie hat Zirkonoxid die beste Zähigkeit.In der rotierenden Hochgeschwindigkeitssandmühle ist der Vorteil von Zirkonoxid als Rotor offensichtlicher.Bei Hochgeschwindigkeitsrotation führt der Kontaktschleifprozess zwischen Rotor und Material leicht zu Rissen in Keramikteilen.Die Keramikteile brechen mit der Zeit.Nur Zirkonoxid-Keramik kann die Gebrauchszähigkeit dieser speziellen Arbeitsbedingung erfüllen.Die Anwendung von Keramikrotoren erfüllt die Anforderungen für die Herstellung und Anwendung vieler hochreiner ultrafeiner Pulver ohne ferromagnetische Verschmutzung.

3. Zirkonoxid-Aluminiumoxid-Verbundkeramik

Aufgrund ihrer hohen Härte, stabilen chemischen Eigenschaften und ihres günstigen Preises werden Aluminiumoxid-Keramikkugeln häufig verwendet.Die Zirkonoxid-Mahlkugel hat einen großen Anteil und eine gute Zähigkeit.Derzeit wird es auch in vielen Märkten eingesetzt.Tatsächlich behindert die Sprödigkeit von Al2O3-Keramik ernsthaft die Anwendung und Entwicklung von Aluminiumoxid-Keramik.In den letzten Jahren haben Forscher versucht, die mechanischen Eigenschaften von Aluminiumoxidkeramiken durch Zugabe einer zweiten Phase zu verbessern.

Aluminiumoxid hat eine hohe Härte, während Zirkonoxid eine gute Zähigkeit hat.Die beiden Materialien bilden hervorragende Verbundwerkstoffe mit hoher Festigkeit und hoher Zähigkeit im Produkt von ZTA, die weiter verbreitet sind.ZTA-Keramik hat eine hohe Biegefestigkeit und Bruchzähigkeit bei Raumtemperatur sowie eine hervorragende Verschleißfestigkeit.Dieses keramische Verbundmaterial zeigt nicht nur die Eigenschaften hoher Zähigkeit und hoher Festigkeit von Zirkonoxidkeramik, sondern behält auch die Vorteile der hohen Härte von Aluminiumoxidkeramik.Mit der Verbesserung der umfassenden mechanischen Eigenschaften wurde auch seine Verschleißfestigkeit stark verbessert.Der spezifische Anteil der beiden Materialien kann entsprechend den tatsächlichen Nutzungsanforderungen der Benutzer angepasst werden.Die Eigenschaften von zirkonoxidgehärteter Aluminiumoxidkeramik sind besser als die von 99 Aluminiumoxidkeramik, aber ihre Preise sind niedriger als die von Zirkonoxidkeramik.Zirkonium-Aluminium-Keramik-Schleifmittel/verschleißfeste Auskleidungen werden modifiziert und gehärtet, indem das Spurenelement Zirkonium eingeführt wird.Die Verwendung von Phasenumwandlungshärtung zur Bildung einer polykristallinen Struktur ist der Verbesserung der Festigkeit, Zähigkeit und Verschleißfestigkeit des Produkts förderlich.Dadurch wird auch die Schlagzähigkeit von keramischen Schleifmitteln/verschleißfesten Auskleidungen stark verbessert.

Karbidkeramik

Aufgrund ihrer hohen Härte, hohen Festigkeit und hohen Verschleißfestigkeit werden Hartmetallkeramiken häufig in Hochtemperaturumgebungen mit Korrosionsbeständigkeit und Verschleißfestigkeit eingesetzt.Keramiken mit hoher Verschleißfestigkeit umfassen Siliziumkarbid und Borkarbid.

1. Siliziumkarbidkeramik

Aufgrund ihrer hervorragenden Eigenschaften werden Siliziumkarbidkeramiken häufig in der Landesverteidigung, im Maschinenbau, in der Metallurgie, in der Elektronik und in anderen Industriebereichen eingesetzt.

Unter vielen Keramikmaterialien hat Siliziumkarbid eine hohe Härte, eine hohe Temperaturbeständigkeit, eine gute thermische Stabilität, einen niedrigen Wärmeausdehnungskoeffizienten und eine hervorragende Wärmeleitfähigkeit.Siliziumkarbid war schon immer ein heißes Forschungsthema in den Materialwissenschaften.Verglichen mit Zirkonoxid hat das im Mahlzylinder der Sandmühle verwendete Siliziumkarbid zumindest mehrere Vorteile, wie z. B. eine schnelle Wärmeableitung, niedrige Kosten und eine höhere Verschleißfestigkeit.Der Vorteil der schnellen Wärmeableitung kann die Agglomeration von Materialien im Schleifkörper aufgrund hoher Temperatur verhindern und so die Schleifeffizienz verbessern.In Bezug auf die Verschleißfestigkeit weist Siliziumkarbid eine hervorragende Leistung auf.Es hat jedoch auch die Nachteile unzureichender Zähigkeit und leichter Fragmentierung.Es ist nicht einfach, ein großes Fass zu machen.

2. Borcarbid

Heißgepresstes Borcarbid ist eine nichtmetallische feuerfeste Verbindung.Es ist eine der härtesten Substanzen in künstlichen Schleifmitteln.Heißgepresste Produkte haben eine hohe Verschleißfestigkeit.Das Produkt ist grauschwarz und glänzend.Borcarbidkeramiken haben eine gute Verschleißfestigkeit.Es hat wichtige Anwendungen im Bereich der Verschleißfestigkeit.Unter harten Bedingungen hat die Düse aus Borcarbid-Keramik eine lange Lebensdauer.Es ist viel höher als die Düse aus Aluminiumoxid, Wolframcarbid und anderen Materialien.

In der Grundoperation der Pulvertechnik wird Keramikpulver durch Zentrifugalsprühtrockner aufbereitet.Dieses Verfahren hat die Vorteile einer geringeren Umweltverschmutzung, einer schnellen Trocknungsgeschwindigkeit, eines gleichmäßigen Wassergehalts, einer engen Partikelgrößenverteilung, einer guten Pulverfließfähigkeit usw. Viele Keramikpulver haben jedoch eine hohe Härte und werden durch mit hoher Geschwindigkeit rotierende Zentrifugaldüsen stark abgenutzt.Durch die Verwendung von Borcarbidmaterial ist es effektiv, die Lebensdauer der Düse zu verbessern.

Nitridkeramik

1. Siliziumnitridkeramik

Siliziumnitridkeramiken haben ein geringes spezifisches Gewicht, einen niedrigen Wärmeausdehnungskoeffizienten, eine gute Temperaturwechselbeständigkeit und eine hohe Bruchzähigkeit.Sie werden in großem Umfang in der Luft- und Raumfahrt, in Automobilmotoren, im Maschinenbau, in der chemischen Industrie und in anderen Bereichen eingesetzt, insbesondere als neues Hochtemperatur-Strukturmaterial.

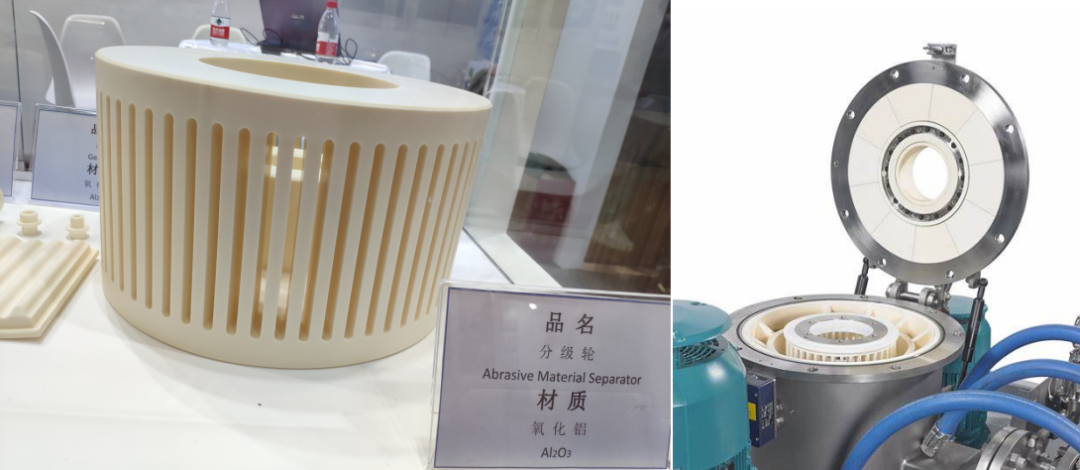

Auf dem Gebiet der Pulvertechnik beträgt die Dichte des Siebrads der Siliziumnitrid-Strahlmühle 3,2 g/m.Sein Körpergewicht beträgt 2/3 des Metallmaterials.Das wichtigste Verwendungsmerkmal von Siliziumnitrid-Sortierrädern ist die Vermeidung von Metallverschmutzung.Außerdem ist das spezifische Gewicht um 40 % kleiner als das von Zirkonoxidkeramik.Dies kann nicht nur den Energieverbrauch des Motors stark reduzieren, sondern erfordert auch weniger Motor.Unter dem vorhandenen Motor kann die Übertaktung realisiert werden, um feinere Partikel zu erhalten.

Als neuartiges Schleifmittel hat Siliziumnitrid Einzug in die industrielle Anwendung gehalten.Siliziumnitrid hat aufgrund seiner extrem geringen Verschleißrate und hervorragenden mechanischen Eigenschaften viel Aufmerksamkeit auf sich gezogen.Obwohl es durch die Kosten und das Verarbeitungsniveau von Siliziumnitrid begrenzt ist, wird Siliziumnitrid nicht so weit verbreitet verwendet.Ein geringes spezifisches Gewicht von Siliziumnitrid ist einem effizienten Schleifen nicht förderlich.Siliziumnitrid ist jedoch nach wie vor ein potenzielles Schleifmaterial gemäß den geringen Verschleißanforderungen beim Einsatz von Schleifkörpern.

2. Aluminiumnitrid

Aluminiumnitridkeramiken haben eine hohe Härte und Hochtemperaturfestigkeitseigenschaften.Es kann als Schneidwerkzeug, Schleifscheibe und Drahtziehwerkzeug sowie als Rohmaterial zur Herstellung von Werkzeugmaterialien und Metallkeramikmaterialien verwendet werden.Aluminiumnitridkeramiken haben auch eine ausgezeichnete Verschleißfestigkeit.Es kann als verschleißfestes Teil verwendet werden.Aufgrund seiner hohen Kosten kann es nur für Teile mit starkem Verschleiß verwendet werden.Beschichten einiger leicht oxidierbarer Metall- oder Nichtmetalloberflächen mit AIN-Beschichtung.Dies kann seine Oxidationsbeständigkeit und Verschleißfestigkeit verbessern;Es kann auch als Korrosionsschutzbeschichtung verwendet werden, z. B. bei der Verarbeitung von korrosiven Stoffen und der Auskleidung von Behältern.

Postzeit: 03. Dezember 2022