کاربرد سرامیک های پیشرفته در زمینه مواد مقاوم در برابر سایش

صنعت مقاومت در برابر سایش و خوردگی شاخه ای از صنعت تصفیه سطح است.به عنوان صنایع نوظهور مراقبت های پیشگیرانه و خدمات فناوری بازسازی، برای حل مشکلات سایش و خوردگی تجهیزات و قطعات کار در صنایع برق، فولاد، معادن شیمیایی، سیمان و سایر صنایع بسیار مهم هستند.صنعت مقاوم در برابر سایش و خوردگی دارای حیاتی قوی است.عمر مفید تجهیزات صنعتی را می توان از طریق محافظت در برابر سایش و خوردگی تا حد زیادی بهبود بخشید.در عین حال، مصرف فولاد و سایر مواد ناشی از تعمیر و نگهداری یا جایگزینی را می توان برای صرفه جویی در منابع کاهش داد.صنعت مقاوم در برابر سایش و خوردگی یک اقدام مهم برای صرفه جویی در منابع، حفاظت از محیط زیست و ترویج اقتصاد دایره ای است.آنها همچنین دستیاران قدرتمندی برای شرکت ها برای دستیابی به حفظ انرژی و کاهش انتشار، کاهش هزینه ها و بهبود بهره وری اقتصادی هستند.

هسته اصلی صنعت مقاومت در برابر سایش و خوردگی استفاده از مواد و فناوری های جدید در صنایع مرتبط است.این عمدتا شامل فن آوری سرامیک مقاوم در برابر سایش، پاشش حرارتی، روکش و صفحه مقاوم در برابر سایش، روکش لیزری، فناوری پوشش ضد خوردگی و مقاوم در برابر سایش، فناوری ضد خوردگی، فناوری مواد مقاوم در برابر سایش و غیره است.

کاربرد سرامیک های پیشرفته در زمینه مواد مقاوم در برابر سایش

بر اساس آمار، اصطکاک حدود 1/3 انرژی اولیه در جهان را مصرف می کند.این در حالی است که حدود 80 درصد از قطعات ماشین آلات به دلیل فرسودگی از کار می افتند.شکست سایش قطعات مکانیکی ارتباط نزدیکی با انتخاب مواد جفت اصطکاک و شرایط سرویس دارد.به طور کلی،

►مواد مقاوم در برابر سایش به مواد مورد استفاده در شرایط اصطکاک و سایش با مقدار سایش کم اشاره دارد.

►مواد ضد اصطکاک به موادی با ضریب اصطکاک کوچک اشاره دارد.

►مواد اصطکاک به موادی با ضریب اصطکاک زیاد اشاره دارد.

انتخاب و استفاده صحیح از مواد مناسب بر اساس شرایط کاری مختلف و عملکرد اصطکاک و سایش مورد نیاز قطعات مکانیکی بسیار مهم است.به عنوان مثال، مواد مقاوم در برابر سایش مورد استفاده در محیطهای ضربهای بالا عموماً فولاد منگنز بالا هستند.با این حال، در محیط بارهای ضربه ای کوچک، استفاده از فولاد با منگنز بالا به مزایای سخت شدن تغییر شکل فولاد با منگنز بالا بازی نمی دهد، در حالی که استفاده از چدن با کروم بالا مناسب تر است.مهم نیست مواد ضد اصطکاک یا مواد اصطکاک، هر دوی آنها باید همزمان مقاومت سایش خوبی داشته باشند.مقاومت در برابر سایش خوب مواد نه تنها می تواند طول عمر قطعات مکانیکی را افزایش دهد، بلکه باعث کاهش تعویض قطعات و شدت کار کارگران می شود.به خصوص، مقاومت در برابر سایش خوب مواد همچنین می تواند انرژی و منابع مادی را ذخیره کند.بنابراین، انتخاب صحیح مواد مقاوم در برابر سایش در بهبود عملکرد تجهیزات مکانیکی و صرفه جویی در انرژی بر اساس شرایط کاری مختلف و الزامات عملکرد قطعات مکانیکی بسیار مهم است.

انواع مواد مقاوم در برابر سایش

مواد مقاوم در برابر سایش مختلفی در جهان وجود دارد.

•بر اساس ترکیبات شیمیایی آنها، مواد مقاوم در برابر سایش را می توان به مواد مقاوم در برابر سایش فلز، مواد مقاوم در برابر سایش سرامیکی، مواد مقاوم در برابر سایش پلیمری و کامپوزیت های مقاوم در برابر سایش تقسیم کرد.

•بر اساس ساختارهای مختلف مواد، مواد مقاوم در برابر سایش را می توان به مواد یکپارچه مقاوم در برابر سایش و مواد مقاوم در برابر سایش سطح تقسیم کرد.

•بر اساس دمای استفاده متفاوت، مواد مقاوم در برابر سایش را می توان به مواد مقاوم در برابر سایش در دمای معمولی و مواد مقاوم در برابر سایش در دمای بالا تقسیم کرد.

1) مواد فلزی

مواد فلزی را می توان به فولاد مقاوم در برابر سایش و چدن مقاوم در برابر سایش تقسیم کرد.مواد فلزی رایج در تولید عبارتند از فولاد آلیاژی مقاوم در برابر سایش، فولاد منگنز بالا، فولاد بلبرینگ و فولاد ابزار.مقاومت به سایش فولاد با منگنز بالا با سخت شدن تغییر شکل بهبود می یابد.علاوه بر این، سایر فولادهای مقاوم در برابر سایش عمدتاً با افزودن عناصر تشکیل دهنده کاربید و تشکیل کاربید با کربن، سختی و مقاومت به سایش فولاد را بهبود می بخشند.در حال حاضر، روند توسعه فولاد مقاوم در برابر سایش، تقویت میکروآلیاژی (مانند افزودن B، Ti، Nb، V و غیره)، اصلاح خاکی کمیاب و تقویت کامپوزیت است.این عناصر کمیاب ترکیباتی را در فولاد تشکیل می دهند، مانند افزودن B و سایر عناصر کمیاب برای تشکیل بورید در فولاد، و افزودن Ti، Nb، V برای تشکیل کاربید با سختی بالا برای بهبود مقاومت به سایش فولاد.WC و AlO در فرآیند ریخته گری اضافه می شوند.کامپوزیت زمینه فولادی از تقویت ماتریس فولادی با ذرات مساوی تشکیل می شود.

2) مواد سرامیکی

مواد سرامیکی.مواد مورد استفاده به عنوان سرامیک های مقاوم در برابر سایش عمدتا شامل سرامیک های اکسیدی، سرامیک های کاربید و سرامیک های نیترید هستند.سرامیک های معمولی مقاوم در برابر سایش عبارتند از آلومینا، کاربید سیلیکون، نیترید سیلیکون و غیره. مواد سرامیکی بسیار شکننده هستند.بنابراین، سخت شدن مواد سرامیکی مقاوم در برابر سایش، جهت اصلی تحقیق است.کاربید سیمانی، همچنین به عنوان سرمت شناخته می شود، یک آلیاژ مبتنی بر Co است که توسط ذرات WC یا TiC تقویت شده است.این ماده معمولاً به عنوان ابزار، ابزار ساینده و سایر قطعاتی که نیاز به مقاومت در برابر سایش بسیار بالایی دارند استفاده می شود.

3) مواد پلیمری مقاوم در برابر سایش

مواد مقاوم در برابر سایش پلیمری عمدتاً شامل نایلون، پلی اورتان، رزین اپوکسی و لاستیک است.از معایب مواد پلیمری سختی کم و دمای سرویس پایین است.بنابراین، تقویت ذرات یا الیاف سرامیکی رایج می تواند استحکام و مقاومت در برابر سایش آنها را بهبود بخشد.

شرکتهای مدرن معمولاً از فناوری با سرعت بالا برای دستیابی به اهداف اقتصادی استفاده میکنند.کارایی کارخانه با پارامترهای زیر تعیین می شود:

•ویژگی های تجهیزات و دوام؛

•هزینه سرمایه گذاری، هزینه عملیات، هزینه نگهداری و تعمیر.

در این میان مهمترین نکته ایمن و قابل اعتماد بودن در تولید و کاهش نگهداری است.بنابراین، کاهش سایش و خوردگی تجهیزات در حال اجرا با سرعت بالا بسیار مهم است.با ویژگی های برجسته مواد سرامیکی، استفاده از محصولات سرامیکی می تواند مشکلات مقاومت در برابر سایش و مقاومت در برابر خوردگی مورد نیاز در بسیاری از کاربردها را حل کند.در مقایسه با مواد فلزی و پلیمرها، سرامیک ها مقاومت در برابر سایش، مقاومت در برابر خوردگی و عایق حرارتی بهتری دارند.

انواع رایج سرامیک های مقاوم در برابر سایش

سرامیک های اکسیدی

1. سرامیک آلومینا

سرامیک آلومینا معمولاً به مواد سرامیکی α- با آلومینا به عنوان فاز کریستالی اصلی اطلاق می شود.با توجه به محتوای آلومینا مختلف، سرامیک های آلومینا را می توان به 75 چینی، 85 چینی، 90 چینی، 95 چینی و 99 چینی تقسیم کرد.با α- مواد سرامیکی با آلومینا به عنوان فاز کریستالی اصلی دارای خواص عالی زیر هستند:

•سختی و استحکام مکانیکی بسیار بالا،

•مقاومت در برابر سایش خوب، هدایت حرارتی و استحکام الکتریکی

•مقاومت عایق بالا

•تلفات دی الکتریک کم

•عملکرد الکتریکی با تغییر دما و فرکانس نسبتاً پایدار است

•ساخت راحت

•سطح صاف و صاف است.

سرامیک آلومینا به طور گسترده ای به عنوان مواد عایق الکتریکی استفاده می شود.تاکنون بیش از ده نوع ساختار کریستالی Al2O3 پیدا شده است، اما عمدتاً سه نوع وجود دارد.در دماهای بالاتر از 1300 ℃، سایر فازهای کریستالی تقریباً به طور کامل به α-Al2O3 تبدیل می شوند.

به دلیل منبع گسترده، قیمت پایین و مقاومت در برابر سایش خوب، مواد سرامیکی آلومینا به طور گسترده ای در صنعت استفاده می شود.نتایج نشان می دهد که مقاومت فرسایشی مواد سرامیکی Al2O3 95% بیش از 5 برابر چدن با کروم بالا (Cr15Mo3) است.برای اصطکاک و سایش، زمانی که محتوای آلومینا کم است، محتوای آلومینا بر مقاومت به سایش سرامیک های آلومینا تأثیر می گذارد.با افزایش محتوای Al2O3، مقاومت به سایش آن افزایش می یابد.تاثیر در آسیاب مرطوب بیشتر است.

2. سرامیک زیرکونیا

محیط آسیاب زیرکونیا دارای چگالی بالا، استحکام و چقرمگی بالا است.در واقع، وزن مخصوص توپ آلومینا حدود 3.6 گرم بر سانتی متر مکعب است، در حالی که وزن توپ زیرکونیایی حدود 6.0 گرم بر سانتی متر مکعب است.بنابراین، زیرکونیا دارای مقاومت در برابر سایش عالی و راندمان سنگ زنی بسیار بالا است و می تواند از آلودگی مواد جلوگیری کند.مخصوصاً برای آسیاب و پراکندگی مرطوب مناسب است.در حال حاضر در صنایع سرامیک، مواد مغناطیسی، پوشش ها، جوهرها، صنایع دارویی و غذایی مانند رنگ پیشرفته خودرو، رنگ تلفن همراه، جوهر جوهر افشان، لوازم آرایشی و بهداشتی پیشرفته و غیره به طور گسترده استفاده می شود. با وزن مخصوص بالا، بالا چقرمگی و مقاومت در برابر سایش عالی، دانه های سنگ زنی زیرکونیا به تدریج به پرمصرف ترین رسانه آسیاب در بازار تبدیل شده اند.

در مهندسی پودر، زیرکونیا را می توان به عنوان محیط آسیاب استفاده کرد.در عین حال می توان از زیرکونیا به عنوان بخشی از آسیاب شن و ماسه نیز استفاده کرد.وظیفه آسیاب شن و ماسه آسیاب کردن است.یک آسیاب شن و ماسه عالی باید از مزایای راندمان آسیاب بالا، عملکرد تجهیزات پایدار و کیفیت بالای محصول برخوردار باشد.برای اطمینان از این مزایا، لازم است الزاماتی برای لوازم جانبی آن مطرح شود:

•مقاومت در برابر سایش عالی، یعنی نرخ سایش کم در هنگام سنگ زنی، که باعث آلودگی جدی محصولات سنگ زنی نمی شود.

•سختی بزرگ، یعنی به اندازه کافی بزرگ برای اطمینان از راندمان بالای سنگ زنی.

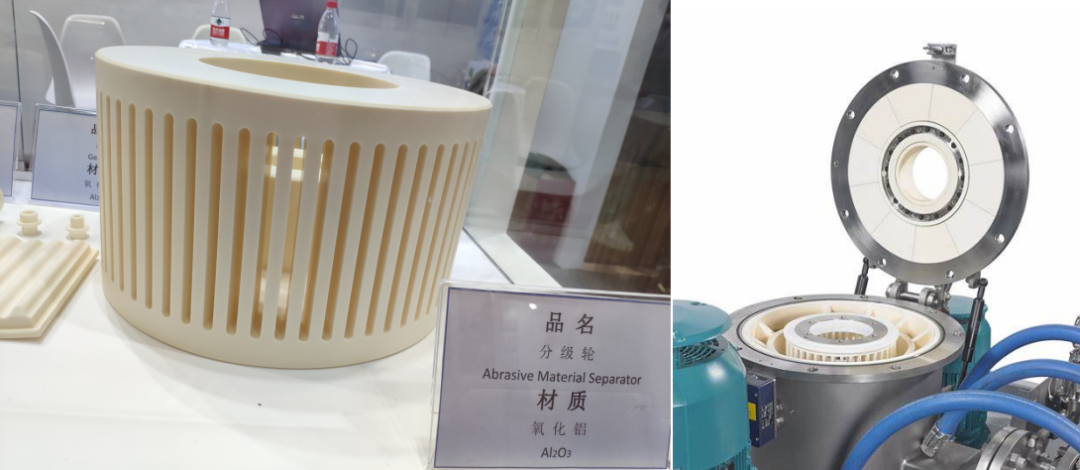

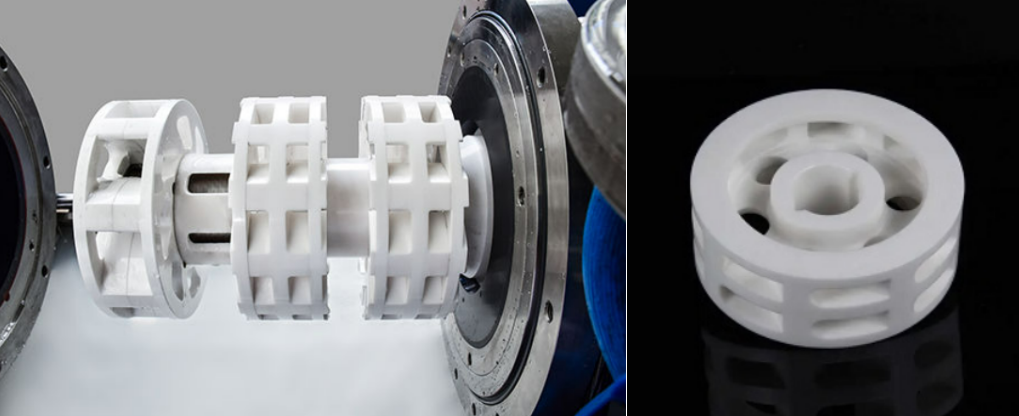

در میان قطعات سرامیکی، زیرکونیا نه تنها پرمصرف ترین، بلکه بالغ ترین قطعه سرامیکی در آسیاب شن و ماسه است.در میان چهار ماده الماس (زیرکونیا، آلومینا، کاربید سیلیکون و نیترید سیلیکون) با تکنولوژی بالغ، زیرکونیا بهترین چقرمگی را دارد.در آسیاب شن و ماسه دوار با سرعت بالا، مزیت زیرکونیا به عنوان روتور آشکارتر است.در فرآیند چرخش با سرعت بالا، فرآیند سنگ زنی تماسی بین روتور و مواد به راحتی منجر به ایجاد ترک در قطعات سرامیکی می شود.قطعات سرامیکی به مرور زمان می شکند.فقط سرامیک های زیرکونیا می توانند چقرمگی خدمات این شرایط کاری ویژه را برآورده کنند.استفاده از روتورهای سرامیکی الزامات آماده سازی و کاربرد بسیاری از پودرهای فوق ریز با خلوص بالا و بدون آلودگی فرومغناطیسی را برآورده می کند.

3. سرامیک کامپوزیت آلومینیوم زیرکونیا آلومینا

گلوله های سرامیکی آلومینا با سختی بالا، خواص شیمیایی پایدار و قیمت مناسب بسیار مورد استفاده قرار می گیرند.توپ سنگ زنی زیرکونیایی نسبت زیادی دارد و چقرمگی خوبی دارد.در حال حاضر در بسیاری از بازارها نیز کاربرد دارد.در واقع، شکنندگی سرامیک های Al2O3 به طور جدی مانع کاربرد و توسعه سرامیک های آلومینا می شود.در سالهای اخیر، محققان سعی در بهبود خواص مکانیکی سرامیکهای آلومینا با افزودن فاز دوم دارند.

آلومینا سختی بالایی دارد، در حالی که زیرکونیا چقرمگی خوبی دارد.این دو ماده کامپوزیت های عالی با استحکام بالا و چقرمگی بالا را در محصول ZTA تشکیل می دهند که کاربرد بیشتری دارند.سرامیک های ZTA دارای استحکام خمشی و چقرمگی شکست در دمای اتاق بالا و همچنین عملکرد عالی در برابر سایش هستند.این ماده سرامیکی کامپوزیت نه تنها ویژگی های چقرمگی بالا و استحکام بالای سرامیک های زیرکونیایی را نشان می دهد، بلکه مزایای سختی بالای سرامیک های آلومینا را نیز حفظ می کند.با بهبود خواص مکانیکی جامع، مقاومت به سایش آن نیز تا حد زیادی بهبود یافته است.نسبت خاص دو ماده را می توان با توجه به نیازهای استفاده واقعی کاربران تنظیم کرد.خواص سرامیک آلومینا سخت شده زیرکونیا از سرامیک آلومینا ۹۹ بهتر است اما قیمت آنها از سرامیک زیرکونیا کمتر است.ساینده های سرامیکی آلومینیومی زیرکونیوم / آسترهای مقاوم در برابر سایش با معرفی عنصر کمیاب زیرکونیوم اصلاح شده و سفت می شوند.استفاده از سخت شدن تبدیل فاز برای تشکیل یک ساختار پلی کریستالی برای بهبود استحکام، چقرمگی و مقاومت در برابر سایش محصول مفید است.این همچنین تا حد زیادی چقرمگی ضربه ساینده های سرامیکی / آسترهای مقاوم در برابر سایش را بهبود می بخشد.

سرامیک کاربید

بسته به سختی بالا، استحکام بالا و مقاومت در برابر سایش بالا، سرامیک های کاربید به طور گسترده ای در محیط های دمای بالا با مقاومت در برابر خوردگی و مقاومت در برابر سایش استفاده می شوند.سرامیک های مقاوم در برابر سایش بالا شامل کاربید سیلیکون و کاربید بور هستند.

1. سرامیک کاربید سیلیکون

سرامیک های کاربید سیلیکون به دلیل خواص عالی خود به طور گسترده در دفاع ملی، ماشین آلات، متالورژی، الکترونیک و سایر زمینه های صنعتی استفاده می شود.

در میان بسیاری از مواد سرامیکی، کاربید سیلیکون دارای سختی بالا، مقاومت در برابر دمای بالا، پایداری حرارتی خوب، ضریب انبساط حرارتی کم و هدایت حرارتی عالی است.کاربید سیلیکون همیشه یک موضوع تحقیقاتی داغ در علم مواد بوده است.در مقایسه با زیرکونیا، کاربید سیلیکون مورد استفاده در سیلندر آسیاب آسیاب شن و ماسه حداقل چندین مزیت مانند اتلاف سریع گرما، هزینه کم و مقاومت در برابر سایش بیشتر دارد.مزیت اتلاف سریع حرارت می تواند از تجمع مواد در بدنه سنگ زنی به دلیل دمای بالا جلوگیری کند و در نتیجه راندمان آسیاب را بهبود بخشد.از نظر مقاومت در برابر سایش، کاربید سیلیکون عملکرد عالی دارد.با این حال، دارای کاستی هایی مانند چقرمگی ناکافی و تکه تکه شدن آسان است.ساخت یک بشکه بزرگ آسان نیست.

2. کاربید بور

کاربید بور فشرده گرم یک ترکیب نسوز غیر فلزی است.این یکی از سخت ترین مواد در ساینده های مصنوعی است.محصولات پرس گرم مقاومت سایش بالایی دارند.محصول به رنگ خاکستری مشکی و براق است.سرامیک های کاربید بور مقاومت سایش خوبی دارند.کاربردهای مهمی در زمینه مقاومت در برابر سایش دارد.در شرایط سخت، نازل ساخته شده از سرامیک کاربید بور عمر طولانی دارد.این بسیار بالاتر از نازل ساخته شده از اکسید آلومینیوم، کاربید تنگستن و سایر مواد است.

در عملیات واحد مهندسی پودر، پودر سرامیک توسط اسپری خشک کن گریز از مرکز تهیه می شود.این روش دارای مزایای آلودگی کمتر، سرعت خشک شدن سریع، محتوای آب یکنواخت، توزیع اندازه ذرات باریک، سیالیت پودر خوب و غیره است. با این حال، بسیاری از پودرهای سرامیکی سختی بالایی دارند و به طور جدی به نازل های گریز از مرکز چرخشی با سرعت بالا ساییده می شوند.با استفاده از مواد کاربید بور، برای بهبود عمر مفید نازل موثر است.

سرامیک نیترید

1. سرامیک نیترید سیلیکون

سرامیک های نیترید سیلیکون دارای وزن مخصوص کوچک، ضریب انبساط حرارتی کم، مقاومت در برابر شوک حرارتی خوب و چقرمگی شکست بالا هستند.آنها به طور گسترده ای در هوا فضا، موتور خودرو، ماشین آلات، صنایع شیمیایی و سایر زمینه ها، به ویژه به عنوان یک ماده ساختاری جدید با دمای بالا استفاده می شوند.

در زمینه مهندسی پودر، چگالی چرخ درجه بندی آسیاب جت نیترید سیلیکون 3.2 گرم در متر است.وزن بدن آن 2/3 مواد فلزی است.بزرگترین ویژگی استفاده از چرخ درجه بندی نیترید سیلیکون جلوگیری از آلودگی فلزات است.علاوه بر این، وزن مخصوص 40٪ کمتر از سرامیک های زیرکونیا است.این نه تنها می تواند مصرف انرژی موتور را تا حد زیادی کاهش دهد، بلکه به موتور کمتری نیز نیاز دارد.تحت موتور موجود، اورکلاکینگ را می توان برای به دست آوردن ذرات ریزتر انجام داد.

نیترید سیلیکون به عنوان نوع جدیدی از محیط آسیاب وارد حوزه کاربرد صنعتی شده است.نیترید سیلیکون به دلیل نرخ سایش بسیار کم و خواص مکانیکی عالی توجه زیادی را به خود جلب کرده است.اگرچه با توجه به هزینه و سطح پردازش نیترید سیلیکون محدود شده است، نیترید سیلیکون چندان مورد استفاده قرار نمی گیرد.وزن مخصوص کوچک نیترید سیلیکون برای آسیاب کارآمد مناسب نیست.با این حال، نیترید سیلیکون هنوز یک ماده ساینده بالقوه با توجه به نیازهای سایش کم استفاده از رسانه های سنگ زنی است.

2. نیترید آلومینا

سرامیک های نیترید آلومینیوم دارای سختی بالا و خواص مقاومت در برابر دمای بالا هستند.می توان از آن به عنوان ابزار برش، چرخ های سنگ زنی و قالب های سیم کشی و همچنین مواد اولیه برای ساخت مواد ابزار و مواد سرامیکی فلزی استفاده کرد.سرامیک های نیترید آلومینیوم نیز مقاومت در برابر سایش عالی دارند.می توان از آن به عنوان یک قطعه مقاوم در برابر سایش استفاده کرد.به دلیل هزینه بالای آن، فقط برای قطعاتی با سایش شدید قابل استفاده است.پوشش برخی از سطوح فلزی یا غیر فلزی که به راحتی اکسید می شوند با پوشش AIN.این می تواند مقاومت در برابر اکسیداسیون و مقاومت در برابر سایش را بهبود بخشد.همچنین می توان از آن به عنوان پوشش ضد خوردگی مانند پردازشگر مواد خورنده و آستر ظروف استفاده کرد.

زمان ارسال: دسامبر-03-2022