APPLICATION DE LA CÉRAMIQUE AVANCÉE DANS LE DOMAINE DES MATÉRIAUX RÉSISTANTS À L'USURE

Les industries résistantes à l'usure et à la corrosion sont une branche de l'industrie du traitement de surface.Il s'agit d'une industrie émergente pour les soins préventifs et les services technologiques de remise à neuf afin de résoudre les problèmes d'usure et de corrosion des équipements et des pièces dans les industries de l'énergie, de l'acier, des mines chimiques, du ciment et d'autres industries.l'industrie résistante à l'usure et à la corrosion a une forte vitalité.Grâce à la protection contre l'usure et la corrosion des équipements industriels, leur durée de vie peut être considérablement améliorée et la consommation d'acier et d'autres matériaux causée par leur maintenance ou leur remplacement peut être réduite pour économiser les ressources.Les industries résistantes à l'usure et à la corrosion sont des mesures importantes pour économiser les ressources, protéger l'environnement et promouvoir l'économie circulaire.Ils sont également un assistant puissant pour les entreprises afin de réaliser des économies d'énergie, une réduction des émissions et des coûts et une amélioration de l'efficacité économique.Les industries résistantes à l'usure et à la corrosion ont des caractéristiques transversales, marginales et multidisciplinaires.

Le cœur des industries résistantes à l'usure et à la corrosion est l'application de nouveaux matériaux et technologies dans les industries connexes.Il comprend principalement la technologie céramique résistante à l'usure, la pulvérisation thermique, la plaque de surfaçage et résistante à l'usure, le revêtement laser, la technologie de revêtement résistant à la corrosion et à l'usure, la technologie résistante à la corrosion, la technologie des matériaux résistant à l'usure, etc.

Application de la céramique avancée dans le domaine des matériaux résistants à l'usure

Selon les statistiques, la friction consomme environ 1/3 de l'énergie disponible dans le monde et environ 80 % des pièces de machines tombent en panne en raison de l'usure.La défaillance par usure des pièces mécaniques est étroitement liée à la sélection des matériaux des paires de friction et aux conditions de service.Généralement, les matériaux utilisés dans des conditions de frottement et d'usure avec une faible usure sont appelés matériaux résistants à l'usure ;Le matériau à faible coefficient de frottement est appelé matériau antifriction ;Le matériau à grand coefficient de frottement est appelé matériau de frottement.Il est très important de sélectionner et d'utiliser correctement les matériaux appropriés aux différentes conditions de travail et aux propriétés de frottement et d'usure requises par les composants mécaniques.Par exemple, il est généralement approprié de sélectionner l'acier à haute teneur en manganèse comme matériau résistant à l'usure dans un environnement à fort impact, mais dans un environnement à faible charge d'impact, l'acier à haute teneur en manganèse ne peut pas jouer l'avantage du durcissement par déformation de l'acier à haute teneur en manganèse, tandis que la fonte à haute teneur en chrome est plus approprié.De plus, les matériaux antifriction et les matériaux de friction espèrent avoir une bonne résistance à l'usure en même temps.La bonne résistance à l'usure des matériaux peut non seulement prolonger la durée de vie des pièces mécaniques, réduire le remplacement des pièces et l'intensité du travail des travailleurs, mais également économiser de l'énergie et des ressources matérielles.Par conséquent, en fonction des différentes conditions de travail et des exigences de performance des pièces mécaniques, il est très important de sélectionner correctement les matériaux résistants à l'usure pour améliorer les performances des équipements mécaniques et économiser de l'énergie.

Quels sont les types de matériaux résistants à l'usure ?

Il existe de nombreux types de matériaux résistants à l'usure, qui peuvent être divisés en matériaux métalliques résistants à l'usure, matériaux céramiques résistants à l'usure, matériaux polymères résistants à l'usure et composites résistants à l'usure en fonction de leur composition chimique;Selon la structure du matériau, il peut être divisé en matériaux résistants à l'usure intégrés et en matériaux résistants à l'usure de surface;Les matériaux résistants à l'usure peuvent être divisés en matériaux résistants à l'usure à température normale et en matériaux résistants à l'usure à haute température selon différentes températures de service.

① Matériaux métalliques.Les matériaux métalliques peuvent également être divisés en acier résistant à l'usure et en fonte résistante à l'usure.L'acier allié résistant à l'usure, l'acier à haute teneur en manganèse, l'acier à roulement et l'acier à outils sont couramment utilisés.À l'exception de l'acier à haute teneur en manganèse, qui améliore la résistance à l'usure par durcissement par déformation, d'autres aciers résistants à l'usure améliorent principalement la dureté et la résistance à l'usure de l'acier en ajoutant des éléments de formation de carbure et en formant des carbures avec du carbone.À l'heure actuelle, la tendance de développement de l'acier résistant à l'usure est le renforcement du microalliage (tel que l'ajout de B, Ti, Nb, V, etc.), la modification des terres rares et le renforcement composite.Ces oligo-éléments forment des composés dans l'acier, tels que l'ajout de B et d'autres oligo-éléments dans l'acier pour former du borure, et l'ajout de Ti, Nb, V, etc. pour former du carbure de haute dureté afin d'améliorer la résistance à l'usure de l'acier.WC et AlO sont ajoutés dans le processus de coulée.Le composite à matrice d'acier est formé en renforçant la matrice d'acier avec des particules égales.

② Matériaux céramiques.Les matériaux utilisés comme céramiques résistantes à l'usure comprennent principalement la céramique oxyde, la céramique carbure et la céramique nitrure.Les céramiques résistantes à l'usure typiques comprennent l'alumine, le carbure de silicium, le nitrure de silicium, etc. Les matériaux céramiques sont très fragiles, de sorte que la trempe des matériaux céramiques résistants à l'usure est la principale direction de recherche.Le carbure cémenté, également connu sous le nom de cermet, est un alliage à base de Co renforcé de particules WC ou TiC, qui est couramment utilisé comme outils, abrasifs et autres pièces nécessitant une très haute résistance à l'usure.

③ Matériaux polymères résistants à l'usure.Les matériaux polymères résistants à l'usure comprennent principalement le nylon, le polyuréthane, la résine époxy et le caoutchouc.Les inconvénients des matériaux polymères sont une faible dureté et une faible température de service, de sorte que des particules ou des fibres céramiques sont souvent utilisées pour les renforcer afin d'améliorer leur résistance et leur résistance à l'usure.

À des fins économiques, les entreprises modernes adoptent généralement la technologie à haut débit.L'efficacité de l'usine est déterminée par les paramètres suivants : caractéristiques et durabilité des équipements ;Coût d'investissement, coût d'exploitation, coût de maintenance et de réparation, parmi lesquels le plus important est la sécurité et la fiabilité de la production et la réduction de la maintenance.Par conséquent, il est très important de réduire l'usure et la corrosion des équipements de course à grande vitesse.En raison des caractéristiques exceptionnelles des matériaux céramiques, l'utilisation de la céramique peut résoudre les problèmes de résistance à l'usure et de résistance à la corrosion requis dans de nombreuses applications.Comparées aux matériaux métalliques et aux polymères, les céramiques ont une meilleure résistance à l'usure, à la corrosion et à l'isolation thermique.

Types courants de céramiques résistantes à l'usure ?

Céramique oxydée

1. Céramique d'alumine

Les céramiques d'alumine font généralement référence aux matériaux céramiques α avec l'alumine comme phase cristalline principale.Selon les différentes teneurs en alumine, il existe 75 porcelaines, 85 porcelaines, 90 porcelaines, 95 porcelaines et 99 porcelaines.avec α- Les matériaux céramiques avec de l'oxyde d'aluminium comme phase cristalline principale ont une dureté et une résistance mécanique élevées, une bonne résistance à l'abrasion, une conductivité thermique, une résistance électrique et une résistance d'isolation élevées, une faible perte diélectrique, des performances électriques stables avec des changements de température et de fréquence, et sont largement utilisés comme matériaux d'isolation électrique en raison de leur fabrication pratique, de leur surface uniforme et plane.Jusqu'à présent, plus de dix types de structures cristallines Al2O3 ont été trouvés, mais il en existe principalement trois types.À des températures supérieures à 1300 ℃, les autres phases cristallines sont presque complètement transformées en α-Al2O3.

Les matériaux céramiques d'alumine sont largement utilisés dans l'industrie en raison de leur large source, de leur faible prix et de leur bonne résistance à l'usure.Les résultats montrent que la résistance à l'usure par érosion du matériau céramique à 95 % Al2O3 est plus de 5 fois supérieure à celle de la fonte à haute teneur en chrome (Cr15Mo3).Pour le frottement et l'usure, lorsque la teneur en alumine est faible, la teneur en alumine a un impact sur la résistance à l'usure des céramiques d'alumine.Avec l'augmentation de la teneur en Al2O3, la résistance à l'usure est améliorée et l'effet est plus important dans le meulage humide.

2. Céramique de zircone

Le milieu de broyage en zircone a une densité élevée (la gravité spécifique de la boule d'alumine est d'environ 3,6 g/cm3 et la gravité spécifique de la boule de zircone est d'environ 6,0 g/cm3), une résistance et une ténacité élevées, de sorte qu'il a une excellente résistance à l'usure et un broyage très élevé. l'efficacité, et peut empêcher la pollution matérielle.Il est particulièrement adapté au broyage humide et à la dispersion.À l'heure actuelle, il est largement utilisé dans les industries de la céramique, des matériaux magnétiques, des revêtements, des encres, de la médecine et de l'alimentation.Par exemple : peinture automobile avancée, peinture pour téléphone portable, encre à jet d'encre, cosmétiques avancés, etc. environ 3,6 g/cm3 et la gravité spécifique des billes de zircone est d'environ 6,0 g/cm3), une ténacité élevée et une excellente résistance à l'usure.

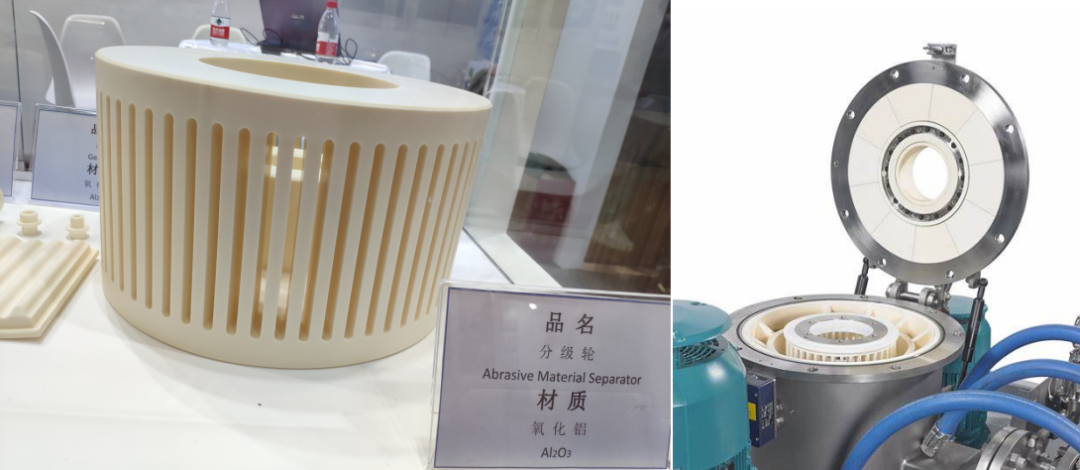

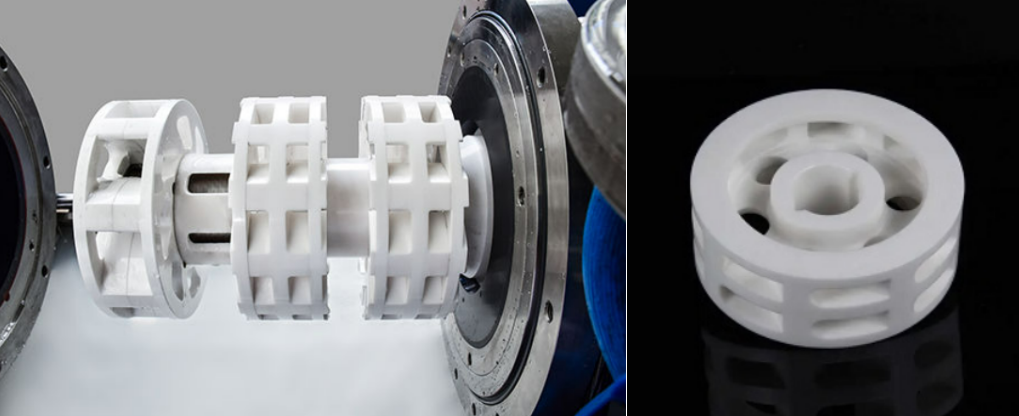

Dans l'ingénierie des poudres, en plus d'être utilisée comme milieu de broyage, la zircone est également utilisée comme accessoire du broyeur à sable.Tout le monde connaît le moulin à sable.Sa tâche est broyage.Un excellent broyeur à sable doit avoir les avantages d'une efficacité de broyage élevée, de performances d'équipement stables et d'une qualité de produit élevée.Afin d'assurer ces avantages, il est nécessaire de mettre en avant des exigences pour ses accessoires : premièrement, il a une résistance à l'usure, c'est-à-dire qu'il a un faible taux d'usure lors du meulage et ne causera pas de pollution grave aux produits de meulage ;2、La dureté est suffisamment grande pour assurer la haute efficacité du broyage.Parmi les pièces en céramique, la zircone est la pièce en céramique la plus mature utilisée dans le broyeur à sable et a une large gamme d'applications.Parmi les quatre matériaux diamantés les plus matures, la zircone, l'alumine, le carbure de silicium et le nitrure de silicium, la zircone a la meilleure ténacité.Dans les broyeurs à sable rotatifs à grande vitesse, il présente des avantages plus évidents en tant que rotor.Parce que dans le processus de rotation à grande vitesse, le processus de meulage par contact entre le rotor et les matériaux entraînera facilement des fissures dans les pièces en céramique, ce qui entraînera une fracture des pièces en céramique au fil du temps.Seules les céramiques de zircone peuvent répondre à la ténacité d'utilisation de cette condition de travail spéciale.L'application de rotors en céramique répond aux exigences de préparation et d'application de nombreuses poudres ultrafines de haute pureté sans pollution ferromagnétique.

3. Céramique composite aluminium zircone alumine

La boule en céramique d'alumine est largement utilisée en raison de sa dureté élevée, de ses propriétés chimiques stables et de son prix approprié.Les billes de broyage en zircone sont également utilisées sur de nombreux marchés en raison de leur grand rapport et de leur bonne ténacité.Cependant, la fragilité des céramiques Al2O3 entrave sérieusement l'application et le développement des céramiques d'alumine.Ces dernières années, les chercheurs ont tenté d'améliorer les propriétés mécaniques des céramiques d'alumine en ajoutant des secondes phases.

L'oxyde d'aluminium a une dureté élevée et la zircone a une bonne ténacité.Les deux matériaux forment d'excellents composites à haute résistance et haute ténacité, qui sont plus largement utilisés.Les céramiques ZTA ont une résistance élevée à la flexion et à la rupture à température ambiante, de sorte que les céramiques trempées à la zircone ont une excellente résistance à l'usure.Ce matériau céramique composite présente non seulement les caractéristiques de la céramique de zircone à haute ténacité et résistance, mais conserve également les avantages de la céramique d'alumine à haute dureté.Avec l'amélioration de cette propriété mécanique globale, sa résistance à l'usure a également été grandement améliorée.La proportion spécifique des deux matériaux peut être ajustée en fonction des exigences d'utilisation réelles des utilisateurs.Les propriétés de la céramique d'alumine renforcée de zircone sont meilleures que celles de la céramique d'alumine 99 et le prix est inférieur à celui de la céramique de zircone.Les abrasifs en céramique d'aluminium de zirconium/les revêtements résistants à l'usure sont modifiés et renforcés en introduisant du zirconium en oligo-élément, et renforcés par transformation de phase, formant une structure polycristalline.La résistance et la ténacité sont améliorées et la résistance à l'usure est bonne, ce qui améliore considérablement la résistance aux chocs des abrasifs céramiques/revêtements résistants à l'usure.

Carbure céramique

Les céramiques au carbure sont largement utilisées dans les environnements à haute température avec une résistance à la corrosion et à l'usure en raison de leur dureté élevée, de leur haute résistance et de leur haute résistance à l'usure.Les céramiques à haute résistance à l'usure telles que le carbure de silicium et le carbure de bore sont courantes.

1. Céramique au carbure de silicium

Les céramiques au carbure de silicium sont largement utilisées dans la défense nationale, les machines, la métallurgie, l'électronique et d'autres domaines industriels en raison de leurs excellentes propriétés.Parmi de nombreux matériaux céramiques, le carbure de silicium a été un point chaud dans la recherche en science des matériaux en raison de sa dureté élevée, de sa résistance aux hautes températures, de sa bonne stabilité thermique, de son faible coefficient de dilatation thermique et de son excellente conductivité thermique.Comparé à la zircone, le carbure de silicium présente au moins plusieurs avantages tels qu'une dissipation rapide de la chaleur, un faible coût et une plus grande résistance à l'usure lorsqu'il est appliqué au cylindre de broyage du broyeur à sable.L'avantage d'une dissipation thermique rapide peut empêcher l'agglomération des matériaux dans le corps de broyage en raison de la température élevée, améliorant ainsi l'efficacité du broyage.En termes de résistance à l'usure, le carbure de silicium présente d'excellentes performances, mais il présente également les inconvénients d'une ténacité insuffisante et d'une fragmentation facile.Ce n'est pas facile de faire un gros tonneau.

2. Carbure de bore

Le carbure de bore pressé à chaud, un composé réfractaire non métallique, est l'une des substances les plus dures des abrasifs artificiels.Les produits pressés à chaud ont une résistance élevée à l'usure, gris noir et brillant.Les céramiques au carbure de bore ont une bonne résistance à l'usure, elles ont donc des applications importantes dans le domaine de la résistance à l'usure.Les buses en céramique de carbure de bore ont une longue durée de vie dans des conditions sévères, bien supérieure à celles en oxyde d'aluminium, en carbure de tungstène et autres matériaux.

Dans le fonctionnement unitaire de l'ingénierie des poudres, le sécheur par pulvérisation centrifuge est utilisé pour préparer la poudre de céramique, qui présente les avantages d'une faible pollution, d'une vitesse de séchage rapide, d'une teneur en eau uniforme, d'une distribution granulométrique étroite, d'une bonne fluidité de la poudre, etc., mais de nombreuses céramiques les poudres ont une dureté élevée, ce qui provoque une usure sérieuse des buses centrifuges rotatives à grande vitesse.L'utilisation de carbure de bore peut améliorer efficacement la durée de vie des buses.

Céramique nitrurée

1. Céramique de nitrure de silicium

Les céramiques de nitrure de silicium ont une faible densité, un faible coefficient de dilatation thermique, une bonne résistance aux chocs thermiques et une ténacité élevée à la rupture.Ils sont largement utilisés dans l'aérospatiale, les moteurs automobiles, les machines, l'industrie chimique et d'autres domaines, en particulier en tant que nouveau matériau structurel à haute température, ils présentent des avantages évidents.

Dans le domaine de l'ingénierie des poudres, la densité de la roue de calibrage du broyeur à jet de nitrure de silicium est de 3,2 g/m et son poids corporel est de 2/3 du matériau métallique.La plus grande caractéristique d'utilisation de la roue de calibrage en nitrure de silicium est d'empêcher la pollution par les métaux.De plus, sa proportion est 40% inférieure à celle de la céramique de zircone, ce qui peut non seulement réduire considérablement la consommation d'énergie du moteur, mais a également moins d'exigences pour le moteur.Sous le moteur existant, il peut atteindre une surfréquence pour obtenir des particules avec une granulométrie plus fine.

Le nitrure de silicium, en tant que nouveau type de milieu de broyage, est entré dans le domaine des applications industrielles.Avec un taux d'usure extrêmement faible et d'excellentes propriétés mécaniques, il a attiré beaucoup d'attention.Bien que limité par le coût et le niveau de traitement du nitrure de silicium, le nitrure de silicium n'est pas si largement utilisé, et la proportion relativement faible de nitrure de silicium n'est pas propice à un broyage efficace, mais l'utilisation d'un milieu de broyage nécessite une faible usure, le nitrure de silicium est également un matériau potentiellement abrasif.

2. Nitrure d'aluminium

Avec une dureté élevée et une résistance à haute température, les céramiques de nitrure d'aluminium peuvent être utilisées comme outils de coupe, meules, matrices de tréfilage et matières premières pour la fabrication de matériaux d'outils et de matériaux céramiques métalliques.Il a également une excellente résistance à l'usure et peut être utilisé comme pièces résistantes à l'usure.Cependant, en raison de son coût élevé, il ne peut être utilisé que pour des pièces à forte usure.Le revêtement de certaines surfaces métalliques ou non métalliques facilement oxydées avec un revêtement AIN peut améliorer leur résistance à l'oxydation et leur résistance à l'usure;Il peut également être utilisé comme revêtement anti-corrosion, comme le processeur de substances corrosives et le revêtement de conteneurs.