Aplikasi Keramik Canggih di Bidang Material Tahan Aus

Industri ketahanan aus dan korosi adalah cabang dari industri perawatan permukaan.Sebagai industri perawatan preventif dan layanan teknologi remanufaktur yang sedang berkembang, mereka sangat penting untuk mengatasi masalah keausan dan korosi pada peralatan dan benda kerja di industri listrik, baja, pertambangan kimia, semen, dan lainnya.Industri tahan abrasi dan korosi memiliki vitalitas yang kuat.Kehidupan pelayanan peralatan industri dapat sangat ditingkatkan melalui perlindungan keausan dan korosi.Pada saat yang sama, konsumsi baja dan material lain yang disebabkan oleh pemeliharaan atau penggantian dapat dikurangi untuk menghemat sumber daya.Industri tahan aus dan korosi merupakan langkah penting untuk menghemat sumber daya, melindungi lingkungan, dan mendorong ekonomi sirkular.Mereka juga merupakan asisten yang kuat bagi perusahaan untuk mencapai konservasi energi dan pengurangan emisi, mengurangi biaya dan meningkatkan efisiensi ekonomi.

Inti dari industri ketahanan aus dan korosi adalah penerapan material dan teknologi baru di industri terkait.Ini terutama mencakup teknologi keramik tahan aus, penyemprotan termal, permukaan dan pelat tahan aus, kelongsong laser, teknologi lapisan anti korosi dan tahan aus, teknologi anti korosi, teknologi bahan tahan aus, dll.

Aplikasi Keramik Canggih di Bidang Material Tahan Aus

Berdasarkan statistik, gesekan menghabiskan sekitar 1/3 energi primer di dunia.Sementara itu, ada sekitar 80% bagian mesin yang rusak karena aus.Kegagalan keausan bagian mekanis terkait erat dengan pemilihan bahan pasangan gesekan dan kondisi layanan.Secara umum,

►Bahan tahan aus mengacu pada bahan yang digunakan dalam kondisi gesekan dan keausan dengan jumlah keausan kecil.

►Bahan anti gesekan mengacu pada bahan dengan koefisien gesekan kecil.

►Bahan gesekan mengacu pada bahan dengan koefisien gesekan yang besar.

Sangat penting untuk memilih dan menggunakan bahan yang tepat dengan benar berdasarkan kondisi kerja yang berbeda dan kinerja gesekan dan keausan yang diperlukan oleh komponen mekanis.Misalnya, bahan tahan aus yang digunakan di lingkungan berdampak tinggi umumnya adalah baja mangan tinggi.Namun, di lingkungan dengan beban benturan kecil, penggunaan baja mangan tinggi tidak akan memberikan keuntungan pengerasan deformasi baja mangan tinggi, sedangkan penggunaan besi cor kromium tinggi lebih tepat.Tidak peduli bahan anti gesekan atau bahan gesekan, keduanya harus memiliki ketahanan aus yang baik pada saat yang bersamaan.Ketahanan aus material yang baik tidak hanya dapat memperpanjang masa pakai suku cadang mekanis, tetapi juga mengurangi penggantian suku cadang dan intensitas tenaga kerja pekerja.Terutama, ketahanan aus material yang baik juga dapat menghemat energi dan sumber daya material.oleh karena itu, penting untuk memilih bahan tahan aus dengan benar dalam meningkatkan kinerja peralatan mekanis dan menghemat energi berdasarkan kondisi kerja yang berbeda dan persyaratan kinerja komponen mekanis.

Jenis bahan tahan aus

Ada berbagai bahan tahan aus di dunia.

•Berdasarkan komposisi kimianya, bahan tahan aus dapat dibagi menjadi bahan tahan aus logam, bahan tahan aus keramik, bahan tahan aus polimer dan komposit tahan aus.

•Berdasarkan struktur material yang berbeda, material tahan aus dapat dibagi menjadi material tahan aus integral dan material tahan aus permukaan.

•Berdasarkan suhu penggunaan yang berbeda, bahan tahan aus dapat dibagi menjadi bahan tahan aus suhu normal dan bahan tahan aus suhu tinggi.

1) Bahan logam

Bahan logam dapat dibagi menjadi baja tahan aus dan besi cor tahan aus.Bahan logam yang biasa digunakan dalam produksi adalah baja paduan tahan aus, baja mangan tinggi, baja bantalan, dan baja perkakas.Ketahanan aus baja mangan tinggi ditingkatkan dengan pengerasan deformasi.Selain itu, baja tahan aus lainnya terutama meningkatkan kekerasan dan ketahanan aus baja dengan menambahkan elemen pembentuk karbida dan membentuk karbida dengan karbon.Saat ini tren perkembangan baja tahan aus adalah microalloying (seperti penambahan penguatan B, Ti, Nb, V, dll.), modifikasi tanah jarang dan penguatan komposit.Elemen jejak ini membentuk senyawa dalam baja, seperti menambahkan B dan elemen jejak lainnya untuk membentuk borida dalam baja, dan menambahkan Ti, Nb, V untuk membentuk karbida dengan kekerasan tinggi untuk meningkatkan ketahanan aus baja.WC dan Al2O2 ditambahkan dalam proses pengecoran.Komposit matriks baja dibentuk dengan memperkuat matriks baja dengan partikel yang sama.

2) Bahan keramik

Bahan keramik.Bahan yang digunakan sebagai keramik tahan aus terutama meliputi keramik oksida, keramik karbida, dan keramik nitrida.Keramik tahan aus yang umum termasuk alumina, silikon karbida, silikon nitrida, dll. Bahan keramik sangat rapuh.Oleh karena itu, ketangguhan bahan keramik tahan aus menjadi arah penelitian utama.Semen karbida, juga dikenal sebagai cermet, adalah paduan berbasis Co yang diperkuat oleh partikel WC atau TiC.Bahan ini biasa digunakan sebagai perkakas, perkakas abrasif dan bagian lain yang membutuhkan ketahanan aus yang sangat tinggi.

3) Bahan tahan aus polimer

Bahan tahan aus polimer terutama meliputi nilon, poliuretan, resin epoksi dan karet.Kerugian dari bahan polimer adalah kekerasan yang rendah dan suhu layanan yang rendah.Oleh karena itu, memperkuat partikel atau serat keramik biasa dapat meningkatkan kekuatan dan ketahanan ausnya.

Perusahaan modern biasanya mengadopsi teknologi berkecepatan tinggi untuk mencapai tujuan ekonomi.Efisiensi pabrik ditentukan oleh parameter berikut:

•Karakteristik dan daya tahan peralatan;

•Biaya investasi, biaya operasi, biaya pemeliharaan dan perbaikan.

Diantaranya, yang terpenting adalah aman dan andal dalam produksi serta mengurangi perawatan.Oleh karena itu, sangat penting untuk mengurangi keausan dan korosi pada peralatan lari berkecepatan tinggi.Dengan karakteristik material keramik yang luar biasa, penggunaan produk keramik dapat mengatasi masalah ketahanan aus dan ketahanan korosi yang dibutuhkan dalam banyak aplikasi.Dibandingkan dengan bahan logam dan polimer, keramik memiliki ketahanan aus, ketahanan korosi, dan insulasi termal yang lebih baik.

Jenis keramik tahan aus yang umum

Keramik oksida

1. Keramik alumina

Keramik alumina biasanya mengacu pada bahan α-Keramik dengan alumina sebagai fase kristal utama.Menurut kandungan alumina yang berbeda, keramik alumina dapat dibagi menjadi 75 porselen, 85 porselen, 90 porselen, 95 porselen, dan 99 porselen.dengan bahan α- Keramik dengan alumina sebagai fasa kristalin utama memiliki sifat-sifat unggul sebagai berikut:

•Kekerasan dan kekuatan mekanik yang sangat tinggi,

•Ketahanan abrasi yang baik, konduktivitas termal dan kekuatan listrik

•Resistansi isolasi tinggi

•Kerugian dielektrik rendah

•Kinerja listrik relatif stabil dengan perubahan suhu dan frekuensi

•Manufaktur yang nyaman

•Permukaannya rata dan rata;

Keramik alumina telah banyak digunakan sebagai bahan isolasi listrik.Sampai saat ini, lebih dari sepuluh jenis struktur kristal Al2O3 telah ditemukan, tetapi yang paling banyak adalah tiga jenis.Pada suhu di atas 1300 ℃, fase kristal lainnya hampir sepenuhnya berubah menjadi α-Al2O3.

Karena sumbernya yang luas, harga murah dan ketahanan aus yang baik, bahan keramik alumina banyak digunakan di industri.Hasil penelitian menunjukkan bahwa ketahanan aus erosi material keramik Al2O3 95% lebih dari 5 kali lipat dari besi cor kromium tinggi (Cr15Mo3).Untuk gesekan dan keausan, ketika kandungan alumina rendah, kandungan alumina berpengaruh pada ketahanan aus keramik alumina.Dengan meningkatnya kandungan Al2O3, ketahanan ausnya meningkat.Efeknya lebih signifikan dalam penggilingan basah.

2. Keramik zirkonia

Media penggilingan zirkonia memiliki kepadatan tinggi, kekuatan dan ketangguhan tinggi.Sebenarnya, berat jenis bola alumina sekitar 3,6g/cm3, sedangkan bola zirkonia sekitar 6,0g/cm3.Oleh karena itu, zirkonia memiliki ketahanan aus yang sangat baik dan efisiensi penggilingan yang sangat tinggi, serta dapat mencegah polusi material.Ini sangat cocok untuk penggilingan dan dispersi basah.Saat ini, telah banyak digunakan dalam industri keramik, bahan magnetik, pelapis, tinta, farmasi dan makanan, seperti cat otomotif canggih, cat ponsel, tinta ink-jet, kosmetik canggih, dll. Dengan berat jenisnya yang tinggi, tinggi ketangguhan, dan ketahanan aus yang sangat baik, manik-manik gerinda zirkonia secara bertahap menjadi media gerinda yang paling banyak digunakan di pasar.

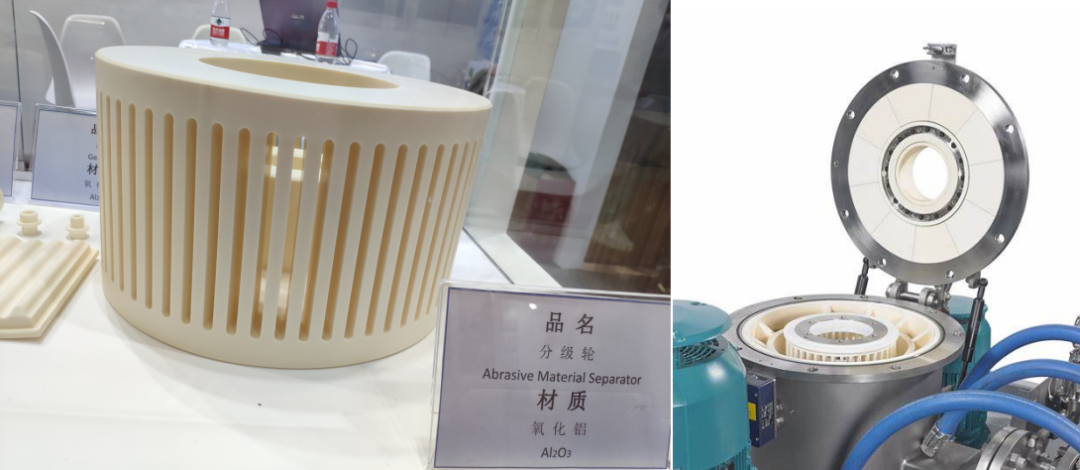

Dalam teknik serbuk, zirkonia dapat digunakan sebagai media penggilingan.Pada saat yang sama, zirkonia juga dapat digunakan sebagai bagian dari penggilingan pasir.Tugas penggilingan pasir adalah menggiling.Penggilingan pasir yang baik harus memiliki keunggulan efisiensi penggilingan yang tinggi, kinerja peralatan yang stabil, dan kualitas produk yang tinggi.Untuk memastikan keunggulan ini, perlu mengajukan persyaratan untuk asesorisnya:

•Ketahanan aus yang sangat baik, yaitu tingkat keausan yang rendah selama penggilingan, yang tidak akan menyebabkan polusi serius pada produk penggilingan;

•Kekerasan besar, yaitu cukup besar untuk memastikan efisiensi penggilingan yang tinggi.

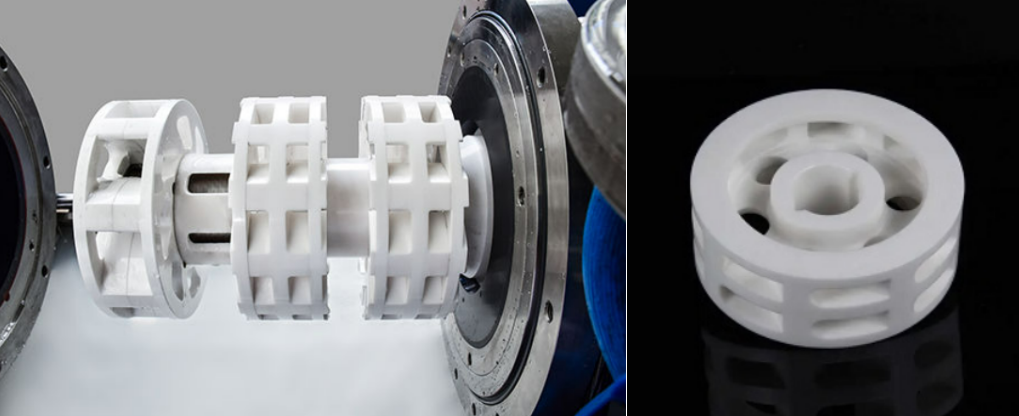

Di antara bagian keramik, zirkonia tidak hanya yang paling banyak digunakan, tetapi juga bagian keramik yang paling matang di pabrik pasir.Di antara keempat material intan (zirkonia, alumina, silikon karbida, dan silikon nitrida) dengan teknologi matang, zirkonia memiliki ketangguhan terbaik.Dalam penggilingan pasir berputar berkecepatan tinggi, keunggulan zirkonia sebagai rotor lebih jelas.Pada proses putaran berkecepatan tinggi, proses gerinda kontak antara rotor dan material akan mudah menimbulkan keretakan pada bagian keramik.Bagian keramik akan pecah seiring waktu.Hanya keramik zirkonia yang dapat memenuhi ketangguhan layanan dari kondisi kerja khusus ini.Penerapan rotor keramik memenuhi persyaratan untuk persiapan dan penerapan banyak bubuk ultrahalus kemurnian tinggi tanpa polusi feromagnetik.

3. Keramik komposit aluminium zirkonia alumina

Dengan kekerasannya yang tinggi, sifat kimia yang stabil dan harga yang sesuai, bola keramik alumina banyak digunakan.Bola gerinda zirkonia memiliki proporsi besar dan ketangguhan yang baik.Saat ini, itu juga diterapkan di banyak pasar.Sebenarnya, kerapuhan keramik Al2O3 sangat menghambat penerapan dan pengembangan keramik alumina.Dalam beberapa tahun terakhir, para peneliti mencoba untuk meningkatkan sifat mekanik keramik alumina dengan menambahkan fasa kedua.

Alumina memiliki kekerasan yang tinggi, sedangkan zirkonia memiliki ketangguhan yang baik.Kedua material tersebut membentuk komposit yang sangat baik dengan kekuatan dan ketangguhan tinggi pada produk ZTA, yang lebih banyak digunakan.Keramik ZTA memiliki kekuatan tekuk dan ketangguhan retak yang tinggi pada suhu kamar, serta performa tahan aus yang sangat baik.Bahan keramik komposit ini tidak hanya menunjukkan karakteristik ketangguhan tinggi dan kekuatan keramik zirkonia yang tinggi, tetapi juga mempertahankan keunggulan keramik alumina dengan kekerasan tinggi.Dengan peningkatan sifat mekanik yang komprehensif, ketahanan ausnya juga telah meningkat pesat.Proporsi spesifik dari kedua bahan tersebut dapat disesuaikan dengan kebutuhan pengguna yang sebenarnya.Sifat-sifat keramik alumina yang dikeraskan dengan zirkonia lebih baik daripada keramik 99 alumina, tetapi harganya lebih rendah dari keramik zirkonia.Bahan abrasif keramik aluminium zirkonium/lapisan tahan aus dimodifikasi dan dikeraskan dengan memperkenalkan elemen jejak zirkonium.Penggunaan ketangguhan transformasi fase untuk membentuk struktur polikristalin kondusif untuk meningkatkan kekuatan, ketangguhan, dan ketahanan aus produk.Ini juga sangat meningkatkan ketangguhan impak lapisan abrasif/tahan aus keramik.

Keramik karbida

Tergantung pada kekerasannya yang tinggi, kekuatan tinggi dan ketahanan aus yang tinggi, keramik karbida banyak digunakan di lingkungan suhu tinggi dengan ketahanan korosi dan ketahanan aus.Keramik dengan ketahanan aus yang tinggi termasuk silikon karbida dan boron karbida.

1. Keramik silikon karbida

Karena sifatnya yang sangat baik, keramik silikon karbida banyak digunakan dalam pertahanan nasional, permesinan, metalurgi, elektronik, dan bidang industri lainnya.

Di antara banyak bahan keramik, silikon karbida memiliki kekerasan tinggi, ketahanan suhu tinggi, stabilitas termal yang baik, koefisien ekspansi termal yang rendah, dan konduktivitas termal yang sangat baik.Silikon karbida selalu menjadi topik penelitian hangat dalam ilmu material.Dibandingkan dengan zirkonia, silikon karbida yang digunakan dalam silinder gerinda penggilingan pasir setidaknya memiliki beberapa keunggulan, seperti pembuangan panas yang cepat, biaya rendah, dan ketahanan aus yang lebih baik.Keuntungan pembuangan panas yang cepat dapat mencegah aglomerasi material di badan gerinda karena suhu tinggi, sehingga meningkatkan efisiensi gerinda.Dalam hal ketahanan aus, silikon karbida memiliki kinerja yang sangat baik.Namun, ia juga memiliki kekurangan berupa ketangguhan yang tidak memadai dan fragmentasi yang mudah.Tidak mudah membuat tong besar.

2. Boron karbida

Karbida boron yang ditekan panas adalah senyawa refraktori non-logam.Ini adalah salah satu zat tersulit dalam bahan abrasif buatan.Produk hot press memiliki ketahanan aus yang tinggi.Produk berwarna abu-abu hitam dan mengkilap.Keramik boron karbida memiliki ketahanan aus yang baik.Ini memiliki aplikasi penting di bidang ketahanan aus.Dalam kondisi parah, nosel yang terbuat dari keramik boron karbida memiliki masa pakai yang lama.Ini jauh lebih tinggi daripada nosel yang terbuat dari aluminium oksida, tungsten karbida, dan bahan lainnya.

Dalam unit operasi teknik serbuk, serbuk keramik disiapkan dengan pengering semprot sentrifugal.Metode ini memiliki kelebihan polusi yang lebih sedikit, kecepatan pengeringan yang cepat, kadar air yang seragam, distribusi ukuran partikel yang sempit, fluiditas bubuk yang baik, dll. Namun, banyak bubuk keramik memiliki kekerasan tinggi dan sangat aus pada nosel sentrifugal berputar berkecepatan tinggi.Dengan menambahkan bahan boron karbida, efektif untuk meningkatkan masa pakai nosel.

keramik nitrida

1. Keramik silikon nitrida

Keramik silikon nitrida memiliki berat jenis kecil, koefisien ekspansi termal rendah, ketahanan kejut termal yang baik, dan ketangguhan patah yang tinggi.Mereka banyak digunakan di ruang angkasa, mesin mobil, mesin, industri kimia dan bidang lainnya, terutama sebagai bahan struktural suhu tinggi yang baru.

Di bidang teknik serbuk, kerapatan roda perata pabrik jet silikon nitrida adalah 3,2 g/m.Bobot tubuhnya 2/3 dari bahan logam.Fitur penggunaan terbesar dari roda penilaian silikon nitrida adalah untuk mencegah polusi logam.Selain itu, berat jenisnya 40% lebih kecil dari keramik zirkonia.Ini tidak hanya dapat sangat mengurangi konsumsi energi motor, tetapi juga membutuhkan lebih sedikit motor.Di bawah motor yang ada, overclocking dapat diwujudkan untuk mendapatkan partikel yang lebih halus.

Sebagai media penggilingan jenis baru, silikon nitrida telah memasuki bidang aplikasi industri.Silikon nitrida telah menarik banyak perhatian karena tingkat keausannya yang sangat rendah dan sifat mekanik yang sangat baik.Meskipun dibatasi oleh biaya dan tingkat pemrosesan silikon nitrida, silikon nitrida tidak banyak digunakan.Berat jenis silikon nitrida yang kecil tidak kondusif untuk penggilingan yang efisien.Namun, silikon nitrida masih merupakan bahan abrasif yang potensial sesuai dengan persyaratan keausan yang rendah dari penggunaan media gerinda.

2. Alumina nitrida

Keramik aluminium nitrida memiliki kekerasan tinggi dan sifat kekuatan suhu tinggi.Ini dapat digunakan sebagai alat pemotong, roda gerinda dan die drawing kawat, serta bahan baku pembuatan bahan perkakas dan bahan keramik logam.Keramik aluminium nitrida juga memiliki ketahanan aus yang sangat baik.Ini dapat digunakan sebagai bagian yang tahan aus.Karena biayanya yang tinggi, ini hanya dapat digunakan untuk suku cadang dengan keausan yang parah.Melapisi beberapa permukaan logam atau non-logam yang mudah teroksidasi dengan lapisan AIN.Ini dapat meningkatkan ketahanan oksidasi dan ketahanan ausnya;Ini juga dapat digunakan sebagai pelapis anti korosi, seperti pengolah zat korosif dan pelapis wadah.

Waktu posting: 03-Des-2022