Pengepakan Menara Kimia Keramik Khusus

Bagaimana cara memilih pengisi untuk menara yang dikemas?

Pemilihan bahan pengisi untuk memastikan jenis bahan pengisi, spesifikasi, bahan dan sebagainya.Pengisi yang dipilih tidak hanya memenuhi persyaratan teknik produksi, tetapi juga meminimalkan investasi peralatan dan biaya pengoperasian.

- 1, Pemilihan jenis pengisi

Pemilihan jenis filler harus mempertimbangkan persyaratan teknik pemisahan.Secara umum, ada aspek-aspek berikut yang harus dipertimbangkan:

(1) Secara umum, efisiensi perpindahan massa dari kemasan terstruktur lebih tinggi daripada kemasan curah.

(2) Fluks harus besar.

Untuk memastikan efisiensi perpindahan massa yang tinggi, filter dengan kecepatan gas titik banjir tinggi atau faktor energi kinetik fasa gas harus dipilih.

(3) Penurunan tekanan lapisan filter harus rendah.

(4) Filter memiliki kinerja anti fouling yang kuat, yang mudah dibongkar dan diperbaiki.

- 2, Pemilihan spesifikasi pengisi

Spesifikasi filler mengacu pada ukuran nominal atau luas permukaan spesifik dari filler.

(1) Pemilihan Spesifikasi Bulk Filler

Pengisi curah yang umum digunakan untuk menara industri terutama meliputi DN16, DN25, DN38, DN50, DN76 dan spesifikasi lainnya.Semakin kecil ukuran pengisi, semakin tinggi efisiensi pemisahannya.Namun, resistansi meningkat dan fluks menurun, yang akan meningkatkan biaya pengisi.Ketika pengisi berukuran besar digunakan dalam menara yang dikemas dengan diameter kecil, itu akan menyebabkan distribusi cairan yang buruk dan aliran dinding yang serius, yang akan mengurangi efisiensi pemisahan menara.Oleh karena itu, rasio diameter menara dengan ukuran pengisi harus ditentukan.Umumnya, rasio D/d diameter menara terhadap diameter nominal pengisi harus lebih besar dari 8.

(2) Pemilihan spesifikasi pengisi terstruktur

Ada banyak metode untuk mengungkapkan model dan spesifikasi bahan pengisi biasa yang biasa digunakan di industri.Biasanya menggunakan luas permukaan tertentu untuk mengekspresikan, seperti 125, 150, 250, 350, 500, 700 dan spesifikasi lainnya.Mempertimbangkan pengepakan reguler dari jenis yang sama, semakin besar luas permukaan spesifiknya, semakin tinggi efisiensi perpindahan massanya.Namun, ini akan meningkatkan resistansi dan menurunkan fluks, yang akan meningkatkan biaya pengisi secara signifikan.Selama pemilihan, perlu membuat pertimbangan integratif pada persyaratan pemisahan, persyaratan fluks, kondisi lokasi, sifat komprehensif, investasi peralatan, biaya operasi, dan aspek lainnya.Dengan demikian, pengisi yang dipilih tidak hanya memenuhi persyaratan teknis, tetapi juga masuk akal secara ekonomi.

Harus diperhatikan bahwa jenis dan spesifikasi pengisi yang sama dapat dipilih untuk menara yang dikemas, atau jenis pengisi yang sama dan spesifikasi yang berbeda dapat dipilih untuk menara yang dikemas.Selain itu, dapat juga memilih jenis filler yang sama, atau jenis filler yang berbeda.Beberapa bagian tower dapat menggunakan filler biasa, sedangkan beberapa bagian tower dapat menggunakan bulk filler.Dengan demikian, desain harus fleksibel.Spesifikasi pengisi harus dipilih sesuai dengan prinsip kesatuan teknis dan ekonomis.

- 3, Pemilihan bahan pengisi

Bahan pengisi dibagi menjadi tiga kategori: keramik, logam dan plastik.

(1) Pengisi keramik

Pengisi keramik memiliki kinerja tahan korosi dan tahan panas yang baik.Ini memiliki harga tingkat rendah dan keterbasahan permukaan yang baik.Namun, kerapuhan dan kerapuhan adalah kelemahan terbesarnya.Ini biasanya disajikan dalam penyerapan gas, pencucian gas, ekstraksi cair dan proses lainnya.

(2) Pengisi logam

Pengisi logam dapat dibuat dari berbagai bahan.Dalam memilih logam pengisi, korosi adalah pertimbangan utama.Pengisi baja karbon memiliki biaya rendah dan keterbasahan permukaan yang baik.Dengan demikian, itu harus lebih disukai untuk bahan yang tidak korosif atau korosif rendah.Pengisi stainless steel memiliki ketahanan korosi yang kuat.Secara umum, dapat menahan korosi sistem umum selain C -.Namun, pengisi baja tahan karat memiliki biaya tinggi dan keterbasahan permukaan yang relatif buruk.Dalam beberapa kesempatan khusus (seperti proses distilasi vakum dengan kerapatan semprotan yang sangat rendah), permukaannya perlu dirawat untuk mendapatkan efek penggunaan yang baik.Pengisi yang terbuat dari bahan titanium, baja paduan khusus dan bahan lainnya biasanya sangat mahal.Umumnya, mereka hanya digunakan dalam beberapa sistem yang sangat korosif.Secara umum, pengisi logam dapat dibuat menjadi struktur dinding tipis.Ini memiliki fluks besar, resistensi gas kecil, dan resistensi dampak tinggi.Pengisi baja dapat digunakan di bawah suhu tinggi, tekanan tinggi, dan kekuatan impak tinggi.Jangkauan aplikasi mereka besar di dunia.

(3) Pengisi plastik

Bahan pengisi plastik terutama meliputi polipropilena (PP), polietilen (PE) dan polivinil klorida (PVC).Di Cina, bahan yang populer adalah PP.Pengisi plastik memiliki ketahanan korosi yang baik, yang dapat menahan korosi asam anorganik biasa, alkali dan pelarut organik.Ini memiliki ketahanan suhu yang baik.Dengan demikian, pengisi plastik dapat digunakan di bawah 100 derajat untuk waktu yang lama.Pengisi plastik ringan dan murah, meskipun memiliki ketangguhan yang baik, kinerja tahan benturan yang baik.Terutama pengisi plastik tidak rapuh, yang dapat dibuat menjadi struktur berdinding tipis.Ini memiliki fluks besar dan tekanan rendah, yang terutama digunakan dalam penyerapan, desorpsi, ekstraksi, penghilangan debu dan perangkat lainnya.Kerugian dari pengisi plastik adalah keterbasahan permukaannya yang buruk.Namun, keterbasahan permukaannya dapat ditingkatkan dengan perlakuan permukaan yang tepat.

Detail

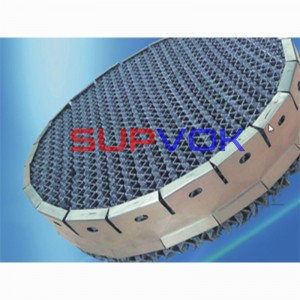

Pengisi bergelombang keramik adalah jenis baru dari pengisi terstruktur yang terdiri dari banyak unit pengisi dengan bentuk geometris yang sama.Bergantung pada struktur unik dan hidrofilisitas yang baik, permukaannya dapat membentuk turbulensi film cair yang sangat tipis dan saluran aliran udara zigzag yang miring, yang dapat mendorong aliran udara tanpa menghalangi aliran udara, sehingga pengisi keramik dapat bersaing dengan pengisi logam. .Namun, ketahanan korosi dan ketahanan suhu tinggi tidak dapat dibandingkan dengan pengisi logam.Karena keterbasahannya yang baik, struktur permukaan dapat mempercepat aliran cairan dan mengurangi stagnasi cairan pengisi ke tingkat yang rendah, sehingga mengurangi kemungkinan panas berlebih, polimerisasi, dan kokas.

Pengisi bergelombang keramik memiliki efisiensi pemisahan yang tinggi, permukaan keramik yang kasar dan berpori serta efek kapiler yang baik.Permukaan pengisi dapat dibasahi secara efektif bahkan dalam sistem larutan berair.Efisiensi filler Kerapak mirip dengan filler bergelombang wire mesh (tipe BX).Di bawah beban kerja (F=15~2.0), ada 4~5 pelat teoritis per meter pengisi.Efisiensi pemisahan meningkat dengan penurunan beban dan peningkatan derajat vakum.Pengisi Melladur juga memiliki tatanan teoretis yang lebih tinggi.Pengisi SK470 dapat menyediakan 5 ~ 6 pelat teoretis per meter, dan memiliki fleksibilitas pengoperasian yang lebih besar.400 pengisi dapat mempertahankan efisiensi pemisahan yang stabil dalam rentang operasi yang besar.

Perbedaan antara jenis filler terakhir dan filler Kempak adalah dengan peningkatan derajat vakum dan penurunan faktor F.Efisiensi pemisahan mereka menurun.Dibandingkan dengan pengisi bergelombang logam, pengisi bergelombang pelat keramik lebih tebal dan porositas pengisi lebih rendah.Dengan demikian, penurunan tekanan lebih besar;titik banjir lebih rendah;fluks lebih kecil;dan kapasitas menahan cairan lebih besar.

Ruang lingkup aplikasi utama pengisi bergelombang keramik adalah sebagai berikut

1 Penyerapan distilasi (penyerapan antara) campuran korosi dengan persyaratan tertentu pada penurunan tekanan dan nomor plat teoritis;

2 Operasi vakum dengan tekanan absolut di atas 100Pa;

3 Ini digunakan dalam menara baja, kaca dan enamel khusus.baja tahan karat, kaca, dan grafit biasanya digunakan untuk membuat bagian dalam menara;

4 Distilasi senyawa organik terhalogenasi adalah ruang lingkup aplikasi utama;

5 Dapat digunakan sebagai penukar panas, demister atau pembawa katalis;

Pengisi bergelombang keramik ringan mengurangi beban menara dan cocok untuk transformasi menara besar.Perlu dicatat bahwa pengisi yang sesuai harus dipilih dengan adanya sejumlah besar asam dan alkali anorganik hidrat.Selain itu, masih terdapat beberapa kekurangan seperti bobot yang berat dan perakitan yang tidak nyaman, pembongkaran dan pembersihan.

Aplikasi Spesifik dari Ceramic Corrugated Filler

Pengisi bergelombang keramik adalah jenis baru dari pengisi terstruktur, yang terdiri dari banyak unit pengisi dengan bentuk geometris yang sama.Bergantung pada struktur unik dan hidrofilisitas yang baik, permukaannya dapat membentuk turbulensi film cair yang sangat tipis dan saluran aliran udara zigzag yang miring, yang dapat mendorong aliran udara tanpa menghalangi aliran udara, sehingga pengisi keramik dapat bersaing dengan pengisi logam. .Namun, ketahanan korosi dan ketahanan suhu tinggi tidak dapat dibandingkan dengan pengisi logam.Karena keterbasahannya yang baik, struktur permukaan dapat mempercepat aliran cairan dan mengurangi stagnasi cairan pengisi ke tingkat yang rendah, sehingga mengurangi kemungkinan panas berlebih, polimerisasi, dan kokas.

Aplikasi khusus pengisi bergelombang keramik:

1 Distilasi senyawa organik terhalogenasi memiliki persyaratan ketat pada penurunan tekanan dan jumlah pelat teoritis, seperti distilasi dan penyerapan campuran korosif dan sebagainya.

2 Dapat digunakan di menara dengan media alami dalam jumlah besar, seperti penyerapan asam sulfat, konsentrasi asam nitrat, dan pemurnian gas pabrik pupuk.

3 Operasi vakum dengan tekanan absolut dari 100Pa.

4 Dapat digunakan sebagai penukar panas, demister atau pembawa katalis.

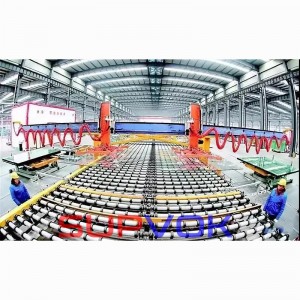

Selain produk di atas, perusahaan juga memasok bola keramik, pengisi keramik dan produk lainnya.KSINO memiliki teknologi profesional dan tim operasi profesional untuk menciptakan layanan berdasarkan pengalaman pengguna.Kesempurnaan layanan adalah pengejaran tanpa henti kami.

Karena berorientasi pada orang, kami dapat dipercaya.

Karena spesialisasi penuh waktu, kami layak untuk dipilih.

Informasi di atas hanya untuk referensi.Silahkan hubungi untuk mendapatkan informasi lebih lanjut.

Pengisi bergelombang keramik efisiensi tinggi

Pengisi bergelombang porselen yang diperkuat

Bagian dalam menara keramik

Φ 800 redistributor keramik efisiensi tinggi

Φ Di distributor keramik multi tabung 600mm

Φ 1000 distributor keramik

Φ 1000 distributor keramik

Φ 900 distributor keramik efisiensi tinggi

Φ 1000 pengumpul cairan keramik melalui distributor

Kisi pendukung keramik

Pembawa katalis

Distributor

Distributor keramik

Piring saringan keramik

Distributor keramik luapan