APLIKASI SERAMIK LANJUTAN DALAM BIDANG BAHAN TAHAN Haus

Industri tahan haus dan tahan kakisan ialah satu cabang industri rawatan permukaan.Ia merupakan industri yang sedang berkembang untuk perkhidmatan teknologi penjagaan pencegahan dan pembuatan semula untuk menyelesaikan masalah haus dan kakisan peralatan dan bahan kerja dalam industri kuasa, keluli, perlombongan kimia, simen dan lain-lain.industri tahan haus dan tahan kakisan mempunyai daya hidup yang kuat.Melalui perlindungan haus dan kakisan peralatan perindustrian, hayat perkhidmatannya dapat dipertingkatkan dengan banyak, dan penggunaan keluli dan bahan lain yang disebabkan oleh penyelenggaraan atau penggantiannya dapat dikurangkan untuk menjimatkan sumber.Industri tahan haus dan tahan kakisan adalah langkah penting untuk menjimatkan sumber, melindungi alam sekitar dan menggalakkan ekonomi bulat.Mereka juga merupakan pembantu yang berkuasa untuk perusahaan untuk mencapai penjimatan tenaga, pelepasan dan pengurangan kos, dan peningkatan kecekapan ekonomi.Industri tahan haus dan tahan kakisan mempunyai ciri-ciri pemotongan silang, marginal dan pelbagai disiplin.

Teras industri tahan haus dan tahan kakisan ialah penggunaan bahan dan teknologi baharu dalam industri berkaitan.Ia terutamanya termasuk teknologi seramik tahan haus, penyemburan haba, plat permukaan dan tahan haus, pelapisan laser, teknologi salutan tahan kakisan dan tahan haus, teknologi tahan kakisan, teknologi bahan tahan haus, dsb.

Aplikasi Seramik Termaju dalam Bidang Bahan Tahan Haus

Menurut statistik, geseran menggunakan kira-kira 1/3 daripada tenaga boleh guna di dunia, dan kira-kira 80% bahagian mesin gagal akibat haus.Kegagalan haus bahagian mekanikal berkait rapat dengan pemilihan bahan pasangan geseran dan keadaan perkhidmatan.Secara amnya, bahan yang digunakan dalam keadaan geseran dan haus dengan jumlah haus yang kecil dipanggil bahan tahan haus;Bahan dengan pekali geseran kecil dipanggil bahan anti geseran;Bahan yang mempunyai pekali geseran yang besar dipanggil bahan geseran.Adalah sangat penting untuk memilih dan menggunakan bahan yang sesuai dengan betul untuk keadaan kerja yang berbeza dan sifat geseran dan haus yang diperlukan oleh komponen mekanikal.Sebagai contoh, secara amnya sesuai untuk memilih keluli mangan tinggi sebagai bahan tahan haus dalam persekitaran impak tinggi, tetapi dalam persekitaran beban impak kecil, keluli mangan tinggi tidak dapat memainkan kelebihan pengerasan ubah bentuk keluli mangan tinggi, manakala besi tuang kromium tinggi adalah lebih sesuai.Di samping itu, kedua-dua bahan anti geseran dan bahan geseran berharap mempunyai rintangan haus yang baik pada masa yang sama.Rintangan haus bahan yang baik bukan sahaja dapat memanjangkan hayat perkhidmatan bahagian mekanikal, mengurangkan penggantian bahagian dan intensiti buruh pekerja, tetapi juga menjimatkan tenaga dan sumber bahan.Oleh itu, mengikut keadaan kerja yang berbeza dan keperluan prestasi bahagian mekanikal, adalah sangat penting untuk memilih bahan tahan haus dengan betul dalam meningkatkan prestasi peralatan mekanikal dan menjimatkan tenaga.

Apakah jenis bahan tahan haus?

Terdapat banyak jenis bahan tahan haus, yang boleh dibahagikan kepada bahan tahan haus logam, bahan tahan haus seramik, bahan tahan haus polimer dan komposit tahan haus mengikut komposisi kimianya;Mengikut struktur bahan, ia boleh dibahagikan kepada bahan tahan haus integral dan bahan tahan haus permukaan;Bahan tahan haus boleh dibahagikan kepada bahan tahan haus suhu biasa dan bahan tahan haus suhu tinggi mengikut suhu perkhidmatan yang berbeza.

① Bahan logam.Bahan logam juga boleh dibahagikan kepada keluli tahan haus dan besi tuang tahan haus.Yang biasa digunakan ialah keluli aloi tahan haus, keluli mangan tinggi, keluli galas dan keluli alat.Kecuali keluli mangan tinggi, yang meningkatkan rintangan haus melalui pengerasan ubah bentuk, keluli tahan haus lain terutamanya meningkatkan kekerasan dan rintangan haus keluli dengan menambah unsur pembentuk karbida dan membentuk karbida dengan karbon.Pada masa ini, trend pembangunan keluli tahan haus adalah pengaduan mikro (seperti menambah B, Ti, Nb, V, dll.) pengukuhan, pengubahsuaian nadir bumi dan pengukuhan komposit.Unsur surih ini membentuk sebatian dalam keluli, seperti menambah B dan unsur surih lain dalam keluli untuk membentuk borida, dan menambah Ti, Nb, V, dll. untuk membentuk karbida kekerasan tinggi untuk meningkatkan rintangan haus keluli.WC dan AlO ditambah dalam proses penuangan.Komposit matriks keluli dibentuk dengan mengukuhkan matriks keluli dengan zarah yang sama.

② Bahan seramik.Bahan yang digunakan sebagai seramik tahan haus terutamanya termasuk seramik oksida, seramik karbida dan seramik nitrida.Seramik tahan haus biasa termasuk alumina, silikon karbida, silikon nitrida, dan lain-lain. Bahan seramik sangat rapuh, jadi keteguhan bahan seramik tahan haus adalah hala tuju penyelidikan utama.Karbida bersimen, juga dikenali sebagai cermet, ialah aloi berasaskan Co bertetulang zarah WC atau TiC, yang biasanya digunakan sebagai alat, bahan pelelas dan bahagian lain yang memerlukan rintangan haus yang sangat tinggi.

③ Bahan tahan haus polimer.Bahan tahan haus polimer terutamanya termasuk nilon, poliuretana, resin epoksi dan getah.Kelemahan bahan polimer adalah kekerasan rendah dan suhu perkhidmatan rendah, jadi zarah atau gentian seramik sering digunakan untuk menguatkannya untuk meningkatkan kekuatan dan rintangan hausnya.

Untuk tujuan ekonomi, perusahaan moden biasanya menggunakan teknologi berkelajuan tinggi.Kecekapan kilang ditentukan oleh parameter berikut: ciri peralatan dan ketahanan;Kos pelaburan, kos operasi, kos penyelenggaraan dan pembaikan, antara yang paling penting ialah keselamatan dan kebolehpercayaan dalam pengeluaran dan pengurangan penyelenggaraan.Oleh itu, adalah sangat penting untuk mengurangkan haus dan kakisan peralatan larian berkelajuan tinggi.Kerana ciri-ciri cemerlang bahan seramik, penggunaan seramik boleh menyelesaikan masalah rintangan haus dan rintangan kakisan yang diperlukan dalam banyak aplikasi.Berbanding dengan bahan logam dan polimer, seramik mempunyai rintangan haus yang lebih baik, rintangan kakisan dan penebat haba.

Jenis biasa seramik tahan haus?

Seramik oksida

1. Seramik alumina

Seramik alumina biasanya merujuk kepada α- Bahan seramik dengan alumina sebagai fasa kristal utama.Mengikut kandungan alumina yang berbeza, terdapat 75 porselin, 85 porselin, 90 porselin, 95 porselin dan 99 porselin.dengan α- Bahan seramik dengan aluminium oksida sebagai fasa kristal utama mempunyai kekerasan yang tinggi dan kekuatan mekanikal, rintangan lelasan yang baik, kekonduksian haba, kekuatan elektrik yang tinggi dan rintangan penebat, kehilangan dielektrik yang rendah, prestasi elektrik yang stabil dengan perubahan suhu dan frekuensi, dan secara meluas digunakan sebagai bahan penebat elektrik kerana pembuatannya yang mudah, permukaan seragam dan rata.Sehingga kini, lebih daripada sepuluh jenis struktur kristal Al2O3 telah ditemui, tetapi terdapat terutamanya tiga jenis.Pada suhu melebihi 1300 ℃, fasa kristal lain hampir sepenuhnya berubah menjadi α-Al2O3.

Bahan seramik alumina digunakan secara meluas dalam industri kerana sumbernya yang luas, harga yang rendah dan rintangan haus yang baik.Keputusan menunjukkan bahawa rintangan haus hakisan bahan seramik Al2O3 95% adalah lebih daripada 5 kali ganda daripada besi tuang kromium tinggi (Cr15Mo3).Untuk geseran dan haus, apabila kandungan alumina rendah, kandungan alumina mempunyai kesan ke atas rintangan haus seramik alumina.Dengan peningkatan kandungan Al2O3, rintangan haus bertambah baik, dan kesannya lebih ketara dalam pengisaran basah.

2. Seramik zirkonia

Medium pengisaran zirkonia mempunyai ketumpatan tinggi (graviti tentu bola alumina adalah kira-kira 3.6g/cm3, dan graviti tentu bola zirkonia adalah kira-kira 6.0g/cm3), kekuatan tinggi dan keliatan, jadi ia mempunyai rintangan haus yang sangat baik dan pengisaran yang sangat tinggi kecekapan, dan boleh mengelakkan pencemaran bahan.Ia amat sesuai untuk pengisaran dan penyebaran basah.Pada masa ini, ia telah digunakan secara meluas dalam seramik, bahan magnet, salutan, dakwat, perubatan dan industri makanan.Sebagai contoh: cat kereta canggih, cat telefon bimbit, dakwat pancutan dakwat, kosmetik canggih, dll. Manik pengisar zirkonia telah menjadi media pengisar yang paling banyak digunakan di pasaran berdasarkan graviti tentu yang tinggi (graviti tentu bola alumina adalah kira-kira 3.6g/cm3, dan graviti tentu bola zirkonia adalah kira-kira 6.0g/cm3), keliatan tinggi, dan rintangan haus yang sangat baik.

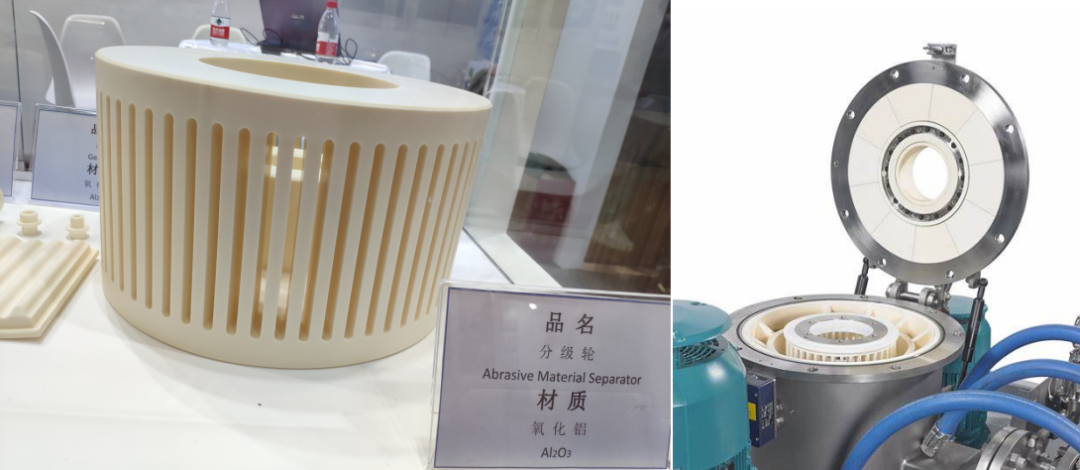

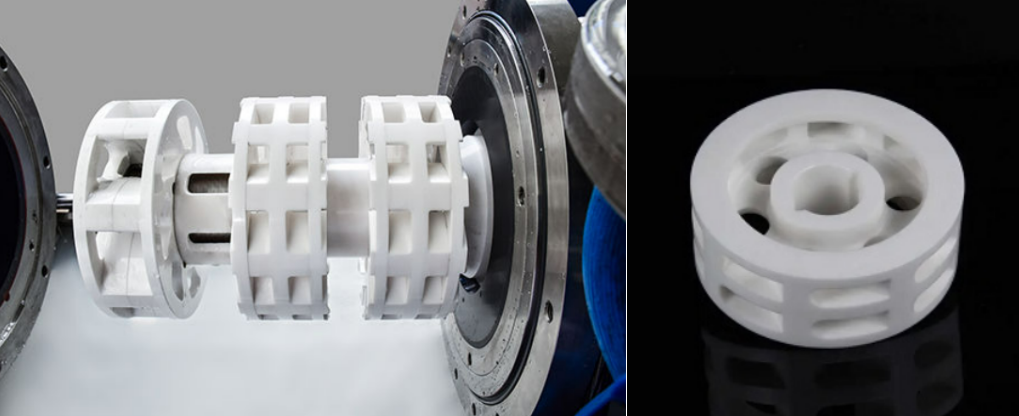

Dalam kejuruteraan serbuk, selain digunakan sebagai medium pengisaran, zirkonia juga digunakan sebagai aksesori kilang pasir.Semua orang biasa dengan kilang pasir.Tugasnya adalah mengisar.Kilang pasir yang cemerlang perlu mempunyai kelebihan kecekapan pengisaran yang tinggi, prestasi peralatan yang stabil dan kualiti produk yang tinggi.Untuk memastikan kelebihan ini, adalah perlu untuk mengemukakan keperluan untuk aksesorinya: pertama, ia mempunyai rintangan haus, iaitu, ia mempunyai kadar haus yang rendah semasa mengisar, dan tidak akan menyebabkan pencemaran yang serius kepada produk pengisaran;2、Kekerasan cukup besar untuk memastikan kecekapan tinggi pengisaran.Di antara bahagian seramik, zirkonia adalah bahagian seramik paling matang yang digunakan dalam kilang pasir dan mempunyai pelbagai aplikasi.Antara empat bahan berlian yang paling matang, zirkonia, alumina, silikon karbida dan silikon nitrida, zirkonia mempunyai keliatan terbaik.Dalam kilang pasir berputar berkelajuan tinggi, ia mempunyai kelebihan yang lebih jelas sebagai pemutar.Kerana dalam proses putaran berkelajuan tinggi, proses pengisaran sentuhan antara pemutar dan bahan akan mudah menyebabkan keretakan pada bahagian seramik, yang akan membawa kepada keretakan bahagian seramik dari semasa ke semasa.Hanya seramik zirkonia boleh memenuhi keliatan penggunaan keadaan kerja khas ini.Penggunaan rotor seramik memenuhi keperluan untuk penyediaan dan penggunaan banyak serbuk ultrahalus ketulenan tinggi tanpa pencemaran feromagnetik.

3. Zirkonia alumina aluminium seramik komposit

Bola seramik alumina digunakan secara meluas kerana kekerasannya yang tinggi, sifat kimia yang stabil dan harga yang sesuai;Bola pengisar zirkonia juga digunakan di banyak pasaran kerana nisbahnya yang besar dan keliatan yang baik.Walau bagaimanapun, kerapuhan seramik Al2O3 sangat menghalang penggunaan dan pembangunan seramik alumina.Dalam tahun-tahun kebelakangan ini, penyelidik telah cuba menambah baik sifat mekanikal seramik alumina dengan menambah fasa kedua.

Aluminium oksida mempunyai kekerasan yang tinggi dan zirkonia mempunyai keliatan yang baik.Kedua-dua bahan membentuk komposit yang sangat baik dengan kekuatan tinggi dan keliatan tinggi, yang lebih banyak digunakan.Seramik ZTA mempunyai kekuatan lentur yang tinggi dan keliatan patah pada suhu bilik, jadi seramik yang dikeraskan zirkonia mempunyai rintangan haus yang sangat baik.Bahan seramik komposit ini bukan sahaja menunjukkan ciri-ciri seramik zirkonia dengan keliatan dan kekuatan yang tinggi, tetapi juga mengekalkan kelebihan seramik alumina dengan kekerasan yang tinggi.Dengan penambahbaikan sifat mekanikal yang komprehensif ini, rintangan hausnya juga telah bertambah baik.Perkadaran khusus kedua-dua bahan boleh dilaraskan mengikut keperluan penggunaan sebenar pengguna.Ciri-ciri seramik alumina teguh zirkonia adalah lebih baik daripada seramik alumina 99, dan harganya lebih rendah daripada seramik zirkonia.Pelapik seramik aluminium zirkonium/lapisan tahan haus diubah suai dan dikeraskan dengan memperkenalkan unsur surih zirkonium, dan dikeraskan melalui perubahan fasa, membentuk struktur polihablur.Kekuatan dan keliatan dipertingkatkan, dan rintangan haus adalah baik, yang meningkatkan keliatan impak seramik pelelas/lapisan tahan haus.

Seramik karbida

Seramik karbida digunakan secara meluas dalam persekitaran suhu tinggi dengan rintangan kakisan dan rintangan haus kerana kekerasannya yang tinggi, kekuatan tinggi dan rintangan haus yang tinggi.Seramik rintangan haus tinggi seperti silikon karbida dan boron karbida adalah perkara biasa.

1. seramik silikon karbida

Seramik silikon karbida digunakan secara meluas dalam pertahanan negara, jentera, metalurgi, elektronik dan bidang perindustrian lain kerana sifatnya yang sangat baik.Di antara banyak bahan seramik, silikon karbida telah menjadi tempat yang hangat dalam penyelidikan sains bahan kerana kekerasannya yang tinggi, rintangan suhu tinggi, kestabilan terma yang baik, pekali pengembangan terma yang rendah dan kekonduksian terma yang sangat baik.Berbanding dengan zirkonia, silikon karbida mempunyai sekurang-kurangnya beberapa kelebihan seperti pelesapan haba yang cepat, kos rendah, dan lebih banyak rintangan haus apabila digunakan pada silinder pengisar kilang pasir.Kelebihan pelesapan haba yang cepat boleh menghalang penggumpalan bahan dalam badan pengisaran akibat suhu tinggi, sekali gus meningkatkan kecekapan pengisaran.Dari segi rintangan haus, silikon karbida mempunyai prestasi yang sangat baik, tetapi ia juga mempunyai kelemahan iaitu keliatan yang tidak mencukupi dan mudah pecah.Bukan senang nak buat tong besar.

2. Boron karbida

Boron karbida yang ditekan panas, sebatian refraktori bukan logam, adalah salah satu bahan paling keras dalam pelelas buatan.Produk ditekan panas mempunyai rintangan haus yang tinggi, hitam kelabu dan berkilat.Seramik boron karbida mempunyai rintangan haus yang baik, jadi ia mempunyai aplikasi penting dalam bidang rintangan haus.Muncung yang diperbuat daripada seramik boron karbida mempunyai hayat perkhidmatan yang panjang dalam keadaan yang teruk, yang jauh lebih tinggi daripada yang diperbuat daripada aluminium oksida, tungsten karbida dan bahan lain.

Dalam operasi unit kejuruteraan serbuk, pengering semburan emparan digunakan untuk menyediakan serbuk seramik, yang mempunyai kelebihan pencemaran kecil, kelajuan pengeringan cepat, kandungan air seragam, pengedaran saiz zarah sempit, kecairan serbuk yang baik, dan lain-lain, tetapi banyak seramik. serbuk mempunyai kekerasan yang tinggi, yang menyebabkan kehausan serius pada muncung emparan berputar berkelajuan tinggi.Penggunaan boron karbida secara berkesan boleh meningkatkan hayat perkhidmatan muncung.

seramik nitrida

1. Silikon nitrida seramik

Seramik silikon nitrida mempunyai graviti tentu yang kecil, pekali pengembangan haba yang rendah, rintangan kejutan haba yang baik, dan keliatan patah yang tinggi.Mereka digunakan secara meluas dalam aeroangkasa, enjin automotif, mesin, industri kimia dan bidang lain, terutamanya sebagai bahan struktur suhu tinggi yang baru, mereka mempunyai kelebihan yang jelas.

Dalam bidang kejuruteraan serbuk, ketumpatan roda penggredan kilang jet silikon nitrida ialah 3.2g/m, dan berat badannya ialah 2/3 daripada bahan logam.Ciri penggunaan terbesar roda penggredan silikon nitrida adalah untuk mengelakkan pencemaran logam.Di samping itu, bahagiannya adalah 40% lebih kecil daripada seramik zirkonia, yang bukan sahaja dapat mengurangkan penggunaan tenaga motor, tetapi juga mempunyai keperluan yang kurang untuk motor.Di bawah motor sedia ada, ia boleh mencapai lebih kekerapan untuk mendapatkan zarah dengan saiz zarah yang lebih halus.

Silikon nitrida, sebagai jenis medium pengisaran baharu, telah memasuki bidang aplikasi perindustrian.Dengan kadar haus yang sangat rendah dan sifat mekanikal yang sangat baik, ia telah menarik banyak perhatian.Walaupun terhad oleh kos dan tahap pemprosesan silikon nitrida, silikon nitrida tidak digunakan secara meluas, dan bahagian silikon nitrida yang agak kecil tidak kondusif untuk pengisaran yang cekap, tetapi penggunaan medium pengisaran memerlukan haus yang rendah, Silicon nitride juga merupakan bahan pelelas yang berpotensi.

2. Aluminium nitrida

Dengan kekerasan yang tinggi dan kekuatan suhu tinggi, seramik aluminium nitrida boleh digunakan sebagai alat pemotong, roda pengisar, cetakan dawai dan bahan mentah untuk membuat bahan alat dan bahan seramik logam.Ia juga mempunyai rintangan haus yang sangat baik dan boleh digunakan sebagai bahagian tahan haus.Walau bagaimanapun, disebabkan kosnya yang tinggi, ia hanya boleh digunakan untuk bahagian yang mengalami kehausan teruk.Menyalut beberapa permukaan logam atau bukan logam yang mudah teroksida dengan salutan AIN boleh meningkatkan rintangan pengoksidaan dan rintangan hausnya;Ia juga boleh digunakan sebagai salutan anti-karat, seperti pemproses bahan menghakis dan lapisan bekas.