Compósitos cerâmicos

Detalhes

Com o desenvolvimento da tecnologia de preparação de fibras e outras tecnologias relacionadas, os métodos eficazes para preparar tais materiais foram gradualmente desenvolvidos.Ele tornou a tecnologia de preparação do Compósito de Matriz Cerâmica Reforçada com Fibra Contínua cada vez mais madura.Atualmente, os Compósitos de Matriz Cerâmica Reforçada com Fibra Contínua têm sido amplamente utilizados na indústria aeroespacial, defesa nacional e outros campos.

Compósitos de matriz cerâmica reforçados com fibras contínuas têm sido amplamente utilizados no campo aeroespacial.

Os compósitos de matriz de fibra de carboneto de silício (SiCf)/cerâmica de carboneto de silício (SiC) tornaram-se uma nova geração de materiais resistentes a altas temperaturas para motores aeronáuticos.Os componentes de alta temperatura do motor aeronáutico incluem principalmente câmara de combustão, turbina de alta ou baixa pressão e bocal e assim por diante.Entre eles, os componentes de turbina de alta ou baixa pressão incluem principalmente pás guia, pás do rotor e anéis externos da turbina.No passado, esses componentes eram feitos principalmente de superligas.Seu limite de resistência à temperatura é mantido em cerca de 1100 ℃.No entanto, a aplicação de compósitos de matriz cerâmica SiCf / SiC melhora a resistência à temperatura dos componentes do motor para 1200 ~ 1350 ℃.A qualidade dos componentes dos compósitos de matriz cerâmica é geralmente 1/4 a 1/3 vezes maior que a das superligas.Isso não apenas proporciona economia de combustível, mas também melhora a economia de combustível.

As principais técnicas de preparação de compósitos SiCf/SiC incluem infiltração química de vapor (CVI), craqueamento por imersão de polímero (PIP) e siliconização por fusão (MI).Em 2015, a empresa GE nos EUA adotou a técnica de infiltração prepreg para preparar compósitos SiCf/SiC.As fibras de SiC podem ser convertidas em produtos acabados de qualquer formato em menos de 30 dias.A GE Company verificou com sucesso o primeiro componente de turbina rotativa de baixa pressão do mundo na máquina de verificação de motores turbofan f414.Isso indica que os compósitos de matriz cerâmica reforçados com fibras contínuas têm uma ampla perspectiva de aplicação em motores aeronáuticos e turbinas a gás.Em maio de 2021, foi testado o primeiro motor adaptativo de ciclo variável xa100 da GE Company.Materiais compósitos de matriz cerâmica são amplamente utilizados neste motor, que fornecerá energia para o caça de sexta geração dos EUA.Na década de 1980, o Safran Group na França começou a usar o CVI Process para preparar pás de rotor, misturadores e cones centrais feitos de materiais compósitos SiCf/SiC.Eles foram testados no motor CFM56 no teste de solo.Além disso, os componentes do bocal também foram verificados em voo no A320, A380 e outras aeronaves.A aprovação da certificação de aeronavegabilidade marca o advento da era do uso de materiais compostos SiCf/SiC para componentes de alta temperatura de motores aeronáuticos.

Os compósitos de matriz cerâmica são os principais materiais de proteção térmica para o voo seguro de veículos hipersônicos.A velocidade de vôo de um veículo hipersônico é maior ou igual a 5 vezes a velocidade do som.Em um voo de alta velocidade, é necessário garantir que os principais componentes estruturais do veículo não sejam danificados devido ao intenso atrito do ar e ao impacto do fluxo de ar quente de até 2.000 ~ 3.000 ℃.

Os compósitos de matriz cerâmica reforçados com fibra têm muitas vantagens, como excelente desempenho em altas temperaturas, alta tenacidade, alta resistência específica, alto módulo específico e boa estabilidade térmica, que podem efetivamente superar a sensibilidade a rachaduras e choque térmico.Possui também importantes aplicações e amplo mercado na área de proteção térmica reutilizável.Atualmente, os materiais de isolamento térmico compósitos de matriz cerâmica foram desenvolvidos a partir de um único material para um novo sistema de proteção térmica combinando materiais e estruturas.Ao mesmo tempo, também se desenvolve a partir do design tradicional de proteção térmica, isolamento térmico e suporte de carga separadamente para a direção da luz de proteção térmica, isolamento térmico e integração de suporte de carga.

Os compósitos de matriz cerâmica reforçados com fibra têm muitas propriedades excelentes, como resistência a altas temperaturas, resistência à ablação, alta resistência, baixo dielétrico, baixa perda e alta confiabilidade.Eles devem ser o material-chave do radome, que é um dos gargalos e tecnologias difíceis no desenvolvimento de novos mísseis e aeronaves de combate.Atualmente, existem principalmente compósitos como quartzo, cerâmica de quartzo reforçada com fibra, cerâmica de nitreto de silício reforçada com fibra de quartzo, cerâmica de nitreto de silício reforçada com fibra de nitreto e assim por diante.Todos eles têm excelentes propriedades abrangentes, como resistência a altas temperaturas, transmissão de ondas, rolamentos e liberação de calor e assim por diante.Durante o período de 2016 a 2020, a pesquisa de cerâmica industrial de Shandong e o Design Institute Co., Ltd., realizaram pesquisas sistemáticas sobre tecido de fibra de nitreto contínuo e sistema composto de nitreto de silício reforçado com fibra picada de nitreto.O material compósito desenvolvido pela empresa possui excelente resistência à ablação, excelentes propriedades dielétricas e boas propriedades mecânicas.Sob a condição de alto fluxo de calor e entalpia, pode suportar altas temperaturas de 2700 ℃ e teste de ablação de longo prazo.Deve ser uma nova geração de material compósito de transmissão de ondas cerâmicas que possa atender aos requisitos de alta velocidade, longa resistência, baixa ablação e alta transmissão de ondas no futuro.

Desenvolveu-se rapidamente no campo civil.

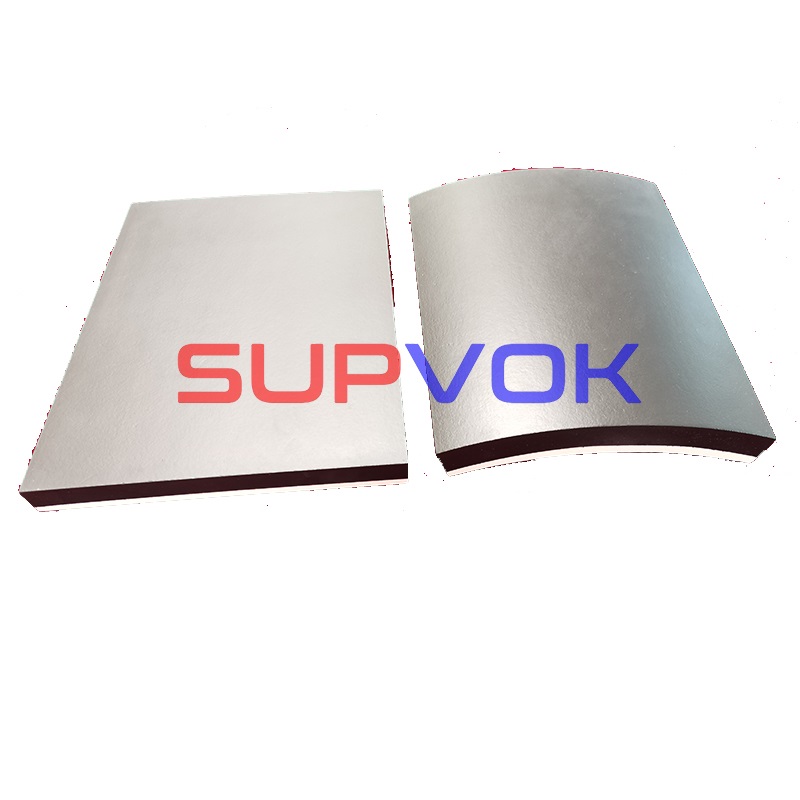

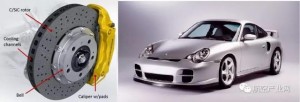

Aplicação no sistema de freio

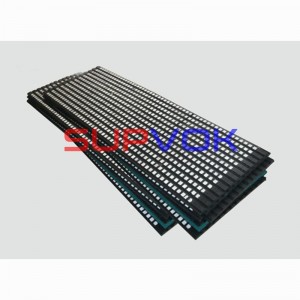

Compósitos C/C-SiC têm sido usados em sistemas de freio, pois o material possui baixa densidade, boa resistência ao desgaste, coeficiente de atrito constante e estável, resistência ao choque térmico, resistência à oxidação e outras vantagens.Este tipo de disco de freio é leve, tem alta resistência à temperatura e 2,5 vezes mais capacidade de calor específico do que o aço.Comparado com o sistema de freio de metal, este disco de freio pode economizar 40% do peso estrutural.A vida útil do disco de freio de carbono é de 5 a 7 vezes maior que a da base de metal.Especialmente, seu torque de frenagem é estável e o ruído é pequeno durante a frenagem.O disco de freio de carbono composto C/C-SiC foi aplicado em situações práticas.

Aplicação em biologia

O material compósito C/C é um novo material biomédico em potencial, com boas perspectivas de aplicação no reparo ósseo humano e na substituição óssea.Atualmente, os materiais compósitos C/C têm sido usados na pelve, talas ósseas e agulhas ósseas no campo clínico.Também foi relatado que este material é usado como material de reparo para o ouvido médio de válvulas cardíacas artificiais.Também alcançou um bom efeito de aplicação clínica em raízes artificiais.

Aplicação em elemento de aquecimento

O gerador de calor de grafite é de baixa resistência, quebradiço e difícil de processar e transportar.Os materiais compósitos C/C têm as vantagens de alta resistência, boa tenacidade, resistência a altas temperaturas e assim por diante.Este material pode reduzir o volume do corpo de aquecimento, expandir a área de trabalho e assim por diante.

Aplicação no campo da proteção ambiental

A pesquisa de cerâmica industrial de Shandong e o Design Institute Co., Ltd., desenvolveram com sucesso um novo tipo de tubo de membrana funcional composto de fibra cerâmica nos últimos anos.Este material composto é um material de purificação de gás de alta temperatura que integra funções de purificação de partículas e desnitrificação catalítica de alta eficiência, que podem efetivamente remover partículas de fuligem e óxidos de nitrogênio em alta temperatura (acima de 250 ℃).esse tipo de material tem as vantagens de alta eficiência de filtração, resistência a altas temperaturas, boa atividade catalítica em altas temperaturas, alta eficiência de conversão de NOx, longa vida útil e assim por diante.Sua precisão de filtragem pode interceptar partículas de 0,1μm e sua menor emissão é de 1mg/m³.Sua resistência à temperatura é tão alta quanto 650 ℃.Especialmente, sua taxa de remoção de óxido de nitrogênio pode atingir mais de 97%.A membrana funcional composta de fibra cerâmica tem sido amplamente utilizada na purificação de gás de alta temperatura em materiais de construção, incineração, coqueificação, geração de energia de biomassa e outros campos.

Até agora, ainda há muitas dificuldades técnicas a serem superadas.

A pesquisa de compósitos de matriz cerâmica na China começou relativamente tarde.No entanto, os avanços substanciais foram feitos nos últimos anos.Em termos de fibras cerâmicas de alto desempenho, as principais fibras, como carboneto de silício, óxido de alumínio, nitreto de silício, nitreto e outras, alcançaram avanços na tecnologia de engenharia e industrialização.A tecnologia de preparação, tecnologia de processamento, tecnologia de conexão, tecnologia de avaliação de confiabilidade e tecnologia de aplicação de compósitos de matriz cerâmica foram bastante aprimoradas.Muitos componentes de motores aeronáuticos foram projetados, desenvolvidos e avaliados.No entanto, ainda há uma grande lacuna na comparação com os países avançados, como Europa, América, Japão e assim por diante.Em termos de verificação e aplicação da avaliação de componentes, a China ainda está engatinhando.O escopo da aplicação e o tempo de avaliação cumulativo são muito limitados.Há também uma enorme lacuna em comparação com a pesquisa de aplicação de engenharia estrangeira.

Para realizar a aplicação de compósitos de matriz cerâmica em componentes de alta temperatura de motores aeronáuticos, existem as seguintes dificuldades técnicas que precisam ser resolvidas principalmente:

1) desenvolver fibras cerâmicas de alto desempenho representadas por fibras de carboneto de ultra-alta temperatura e baixo custo e sua tecnologia de compósitos;

2) romper carboneto de silício, óxido de alumínio, nitreto de silício, nitreto de boro, nitrogênio de boro de silício e outras fibras e a tecnologia de preparação estável de engenharia de seu precursor;

3) desenvolver tecnologia de fabricação rápida e de baixo custo de compósitos de matriz cerâmica;

4) romper com as principais tecnologias em toda a cadeia industrial de compósitos de matriz cerâmica e alcançar uma coordenação efetiva das tecnologias relacionadas;

5) fortalecer a pesquisa sobre estrutura intrínseca e mecanismo de falha de compósitos de matriz cerâmica e estabelecer modelo de previsão de vida;

6) fortalecer a pesquisa do lado da aplicação e estabelecer o sistema e os padrões de avaliação;

No mercado atual, os compósitos de matriz cerâmica com alta demanda de aplicação no mercado incluem principalmente os compósitos de matriz cerâmica de carbeto de silício reforçado com fibra de carboneto de silício (SiCf/SiC) e os compósitos de matriz cerâmica de carbeto de silício reforçado com fibra de carbono (CF/SiC).Entre eles, o primeiro é considerado um dos materiais mais promissores para o futuro aeromotor, sendo também o material chave para melhorar o desempenho do aeromotor.No futuro, o potencial de desenvolvimento do mercado doméstico de materiais compósitos cerâmicos é enorme.

Compósito de Matriz Cerâmica (CMC)

Definição

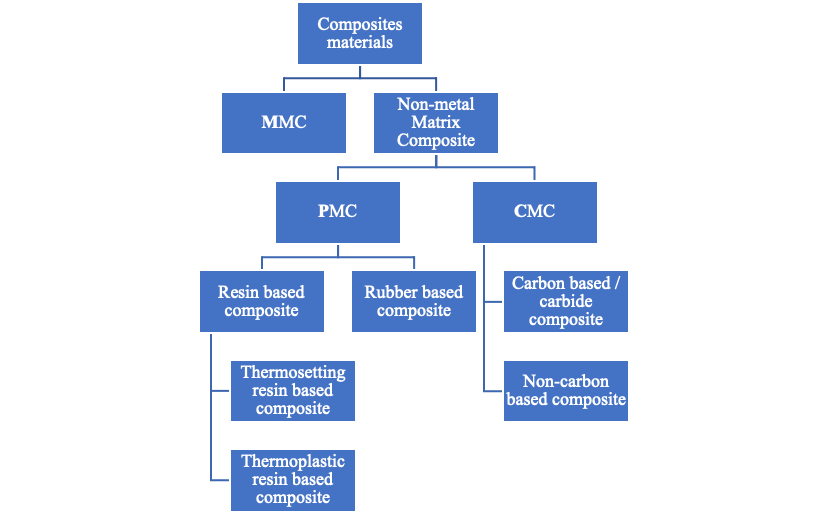

Os compósitos podem ser divididos em três categorias de acordo com os diferentes substratos:

Compósito de Matriz de Polímero (PMC)

Composto de Matriz Metálica (MMC)

Compósito de Matriz Cerâmica (CMC)

Entre eles, a aplicação do PMC desempenha um papel de destaque na indústria aeroespacial.Os materiais compósitos mencionados serão associados a termos como plásticos termoendurecíveis, CFRP (compósito à base de polímero reforçado com fibra de carbono) e assim por diante.