Aplicações de Cerâmica Avançada no Campo de Materiais Resistentes ao Desgaste

A indústria de resistência ao desgaste e à corrosão é um ramo da indústria de tratamento de superfície.Como indústrias emergentes de cuidados preventivos e serviços de tecnologia de remanufatura, elas são muito importantes para resolver os problemas de desgaste e corrosão de equipamentos e peças de trabalho em energia, aço, mineração química, cimento e outras indústrias.A indústria resistente à abrasão e corrosão tem forte vitalidade.A vida útil de equipamentos industriais pode ser bastante melhorada por meio da proteção contra desgaste e corrosão.Ao mesmo tempo, o consumo de aço e outros materiais causados pela manutenção ou substituição pode ser reduzido para economizar recursos.A indústria resistente ao desgaste e à corrosão é uma medida importante para economizar recursos, proteger o meio ambiente e promover a economia circular.Eles também são assistentes poderosos para que as empresas obtenham conservação de energia e redução de emissões, reduzam custos e melhorem a eficiência econômica.

O núcleo da indústria de resistência ao desgaste e à corrosão é a aplicação de novos materiais e tecnologias em indústrias relacionadas.Inclui principalmente tecnologia de cerâmica resistente ao desgaste, pulverização térmica, superfície e placa resistente ao desgaste, revestimento a laser, tecnologia de revestimento anticorrosivo e resistente ao desgaste, tecnologia anticorrosão, tecnologia de material resistente ao desgaste, etc.

Aplicações de Cerâmica Avançada no Campo de Materiais Resistentes ao Desgaste

Com base nas estatísticas, o atrito consome cerca de 1/3 da energia primária do mundo.Enquanto isso, cerca de 80% das peças da máquina falham devido ao desgaste.A falha por desgaste de peças mecânicas está intimamente relacionada com a seleção de materiais de pares de fricção e condições de serviço.Em geral,

►Os materiais resistentes ao desgaste referem-se aos materiais usados sob fricção e condições de desgaste com pequena quantidade de desgaste.

►Os materiais antifricção referem-se ao material com pequeno coeficiente de atrito.

►Os materiais de fricção referem-se ao material com grande coeficiente de atrito.

É muito importante selecionar e usar corretamente os materiais certos com base nas diferentes condições de trabalho e desempenho de atrito e desgaste exigidos pelas peças mecânicas.Por exemplo, os materiais resistentes ao desgaste usados em ambientes de alto impacto são geralmente aços com alto teor de manganês.No entanto, em ambiente de pequena carga de impacto, o uso de aço com alto teor de manganês não compensará as vantagens de endurecimento por deformação do aço com alto teor de manganês, enquanto o uso de ferro fundido com alto teor de cromo é mais apropriado.Não importa os materiais antifricção ou materiais de fricção, ambos devem ter boa resistência ao desgaste ao mesmo tempo.A boa resistência ao desgaste dos materiais pode não apenas prolongar a vida útil das peças mecânicas, mas também reduzir a substituição de peças e a intensidade do trabalho dos trabalhadores.Especialmente, a boa resistência ao desgaste dos materiais também pode economizar energia e recursos materiais.portanto, é importante selecionar corretamente materiais resistentes ao desgaste para melhorar o desempenho do equipamento mecânico e economizar energia com base em diferentes condições de trabalho e requisitos de desempenho das peças mecânicas.

Tipos de materiais resistentes ao desgaste

Existem vários materiais resistentes ao desgaste no mundo.

•Com base em suas composições químicas, os materiais resistentes ao desgaste podem ser divididos em materiais resistentes ao desgaste de metal, materiais resistentes ao desgaste de cerâmica, materiais resistentes ao desgaste de polímeros e compósitos resistentes ao desgaste.

•Com base em diferentes estruturas de materiais, os materiais resistentes ao desgaste podem ser divididos em materiais resistentes ao desgaste integrais e materiais resistentes ao desgaste superficial.

•Com base nas diferentes temperaturas de uso, os materiais resistentes ao desgaste podem ser divididos em materiais resistentes ao desgaste de temperatura normal e materiais resistentes ao desgaste de alta temperatura.

1) Materiais metálicos

Os materiais metálicos podem ser divididos em aço resistente ao desgaste e ferro fundido resistente ao desgaste.Os materiais metálicos comumente usados na produção são ligas de aço resistentes ao desgaste, aços com alto teor de manganês, aços para rolamentos e aços para ferramentas.A resistência ao desgaste do aço com alto teor de manganês é melhorada pelo endurecimento por deformação.Além disso, outros aços resistentes ao desgaste melhoram principalmente a dureza e a resistência ao desgaste do aço adicionando elementos formadores de carboneto e formando carbonetos com carbono.Atualmente, a tendência de desenvolvimento do aço resistente ao desgaste é o reforço de microligas (como adição de B, Ti, Nb, V, etc.), modificação de terras raras e reforço composto.Esses oligoelementos formam compostos no aço, como a adição de B e outros oligoelementos para formar boreto no aço e a adição de Ti, Nb, V para formar carboneto de alta dureza para melhorar a resistência ao desgaste do aço.WC e AlO são adicionados no processo de fundição.O compósito com matriz de aço é formado pelo reforço da matriz de aço com partículas iguais.

2) Materiais cerâmicos

Materiais cerâmicos.Os materiais usados como cerâmica resistente ao desgaste incluem principalmente cerâmica de óxido, cerâmica de carboneto e cerâmica de nitreto.As cerâmicas resistentes ao desgaste típicas incluem alumina, carboneto de silício, nitreto de silício, etc. Os materiais cerâmicos são muito quebradiços.Portanto, o endurecimento de materiais cerâmicos resistentes ao desgaste é a principal direção de pesquisa.O carboneto cimentado, também conhecido como cermet, é uma liga à base de Co reforçada por partículas de WC ou TiC.Este material é comumente usado como ferramenta, ferramenta abrasiva e outras peças que requerem resistência ao desgaste muito alta.

3) Materiais polímeros resistentes ao desgaste

Os materiais poliméricos resistentes ao desgaste incluem principalmente nylon, poliuretano, resina epóxi e borracha.As desvantagens dos materiais poliméricos são baixa dureza e baixa temperatura de serviço.Portanto, fortalecer partículas ou fibras cerâmicas comuns pode melhorar sua resistência e resistência ao desgaste.

As empresas modernas geralmente adotam tecnologia de alta velocidade para atingir objetivos econômicos.A eficiência da planta é determinada pelos seguintes parâmetros:

•Características e durabilidade do equipamento;

•Custo de investimento, custo de operação, custo de manutenção e reparo.

Entre eles, o mais importante é ser seguro e confiável na produção e reduzir a manutenção.Portanto, é muito importante reduzir o desgaste e a corrosão dos equipamentos de alta velocidade.Com as excelentes características dos materiais cerâmicos, o uso de produtos cerâmicos pode resolver os problemas de resistência ao desgaste e resistência à corrosão necessários em muitas aplicações.Em comparação com materiais metálicos e polímeros, a cerâmica tem melhor resistência ao desgaste, resistência à corrosão e isolamento térmico.

Tipos comuns de cerâmica resistente ao desgaste

cerâmica de óxido

1. Cerâmica de alumina

As cerâmicas de alumina geralmente se referem a materiais α-cerâmicos com alumina como a principal fase cristalina.De acordo com os diferentes teores de alumina, as cerâmicas de alumina podem ser divididas em 75 porcelanas, 85 porcelanas, 90 porcelanas, 95 porcelanas e 99 porcelanas.com α- Materiais cerâmicos com alumina como a principal fase cristalina têm as seguintes excelentes propriedades:

•Dureza e resistência mecânica muito altas,

•Boa resistência à abrasão, condutividade térmica e força elétrica

•Alta resistência de isolamento

•Baixa perda dielétrica

•O desempenho elétrico é relativamente estável com a mudança de temperatura e frequência

•Fabricação conveniente

•A superfície é uniforme e plana;

As cerâmicas de alumina têm sido amplamente utilizadas como materiais isolantes elétricos.Até agora, mais de dez tipos de estruturas cristalinas de Al2O3 foram encontrados, mas existem principalmente três tipos.Em temperaturas acima de 1300 ℃, outras fases cristalinas são quase completamente transformadas em α-Al2O3.

Devido à sua ampla fonte, baixo preço e boa resistência ao desgaste, os materiais cerâmicos de alumina são amplamente utilizados na indústria.Os resultados mostram que a resistência ao desgaste por erosão do material cerâmico Al2O3 a 95% é mais de 5 vezes maior que a do ferro fundido com alto teor de cromo (Cr15Mo3).Para fricção e desgaste, quando o teor de alumina é baixo, o teor de alumina tem um efeito na resistência ao desgaste da cerâmica de alumina.Com o aumento do teor de Al2O3, sua resistência ao desgaste aumenta.O efeito é mais significativo na moagem úmida.

2. Cerâmica de zircônia

O meio de moagem de zircônia tem alta densidade, alta resistência e tenacidade.Na verdade, a gravidade específica da bola de alumina é de cerca de 3,6 g/cm3, enquanto a da bola de zircônia é de cerca de 6,0 g/cm3.Portanto, a zircônia tem excelente resistência ao desgaste e eficiência de moagem muito alta e pode evitar a poluição do material.É especialmente adequado para moagem úmida e dispersão.Atualmente, tem sido amplamente utilizado em cerâmica, materiais magnéticos, revestimentos, tintas, indústrias farmacêuticas e alimentícias, como tinta automotiva avançada, tinta para celular, tinta para jato de tinta, cosméticos avançados, etc. tenacidade e excelente resistência ao desgaste, os grânulos de zircônia tornaram-se gradualmente os meios de moagem mais amplamente utilizados no mercado.

Na engenharia de pó, a zircônia pode ser usada como meio de moagem.Ao mesmo tempo, a zircônia também pode ser usada como parte do moinho de areia.A tarefa do moinho de areia é moer.Um excelente moinho de areia precisa ter as vantagens de alta eficiência de moagem, desempenho estável do equipamento e alta qualidade do produto.Para assegurar estas vantagens, é necessário apresentar requisitos para os seus acessórios:

•Excelente resistência ao desgaste, ou seja, baixa taxa de desgaste durante a retificação, o que não causará poluição grave aos produtos da retificação;

•A grande dureza, ou seja, grande o suficiente para garantir a alta eficiência da retificação.

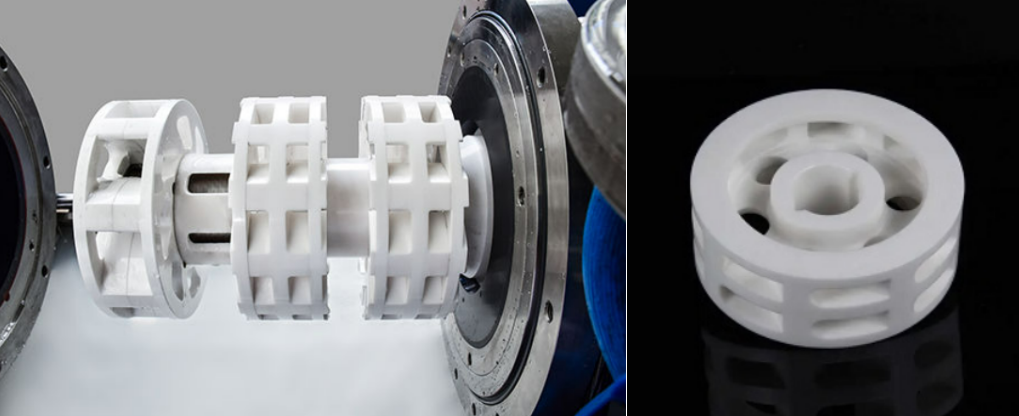

Entre as peças cerâmicas, a zircônia não é apenas a mais utilizada, mas também a peça cerâmica mais madura no moinho de areia.Entre os quatro materiais diamantados (zircônia, alumina, carboneto de silício e nitreto de silício) com tecnologia madura, a zircônia tem a melhor tenacidade.No moinho de areia rotativo de alta velocidade, a vantagem da zircônia como rotor é mais óbvia.No processo de rotação de alta velocidade, o processo de retificação de contato entre o rotor e o material levará facilmente a rachaduras nas peças de cerâmica.As peças de cerâmica vão quebrar com o tempo.Somente a cerâmica de zircônia pode atender à resistência de serviço dessa condição especial de trabalho.A aplicação de rotores de cerâmica atende aos requisitos para a preparação e aplicação de muitos pós ultrafinos de alta pureza sem poluição ferromagnética.

3. Cerâmica composta de alumínio e zircônia alumina

Com sua alta dureza, propriedades químicas estáveis e preço adequado, as bolas de cerâmica de alumina são amplamente utilizadas.A bola de moagem de zircônia tem uma grande proporção e boa tenacidade.Atualmente, também é aplicado em muitos mercados.Na verdade, a fragilidade da cerâmica de Al2O3 dificulta seriamente a aplicação e o desenvolvimento da cerâmica de alumina.Nos últimos anos, os pesquisadores tentaram melhorar as propriedades mecânicas da cerâmica de alumina adicionando a segunda fase.

A alumina tem alta dureza, enquanto a zircônia tem boa tenacidade.Os dois materiais formam excelentes compósitos com alta resistência e alta tenacidade no produto de ZTA, que são mais amplamente utilizados.A cerâmica ZTA tem alta resistência à flexão e tenacidade à fratura à temperatura ambiente, bem como excelente desempenho resistente ao desgaste.Este material cerâmico composto não apenas apresenta as características de alta tenacidade e alta resistência da cerâmica de zircônia, mas também mantém as vantagens da alta dureza da cerâmica de alumina.Com a melhoria das propriedades mecânicas abrangentes, sua resistência ao desgaste também foi bastante aprimorada.A proporção específica dos dois materiais pode ser ajustada de acordo com os requisitos reais de uso dos usuários.As propriedades da cerâmica de alumina endurecida com zircônia são melhores do que as cerâmicas de alumina 99, mas seus preços são mais baixos do que as cerâmicas de zircônia.Abrasivos cerâmicos de alumínio de zircônio/revestimentos resistentes ao desgaste são modificados e endurecidos pela introdução de oligoelementos de zircônio.O uso de endurecimento por transformação de fase para formar uma estrutura policristalina é propício para melhorar a força, tenacidade e resistência ao desgaste do produto.Isso também melhora muito a tenacidade ao impacto de abrasivos cerâmicos/revestimentos resistentes ao desgaste.

Cerâmica de carboneto

Dependendo de sua alta dureza, alta resistência e alta resistência ao desgaste, as cerâmicas de carboneto são amplamente utilizadas em ambientes de alta temperatura com resistência à corrosão e resistência ao desgaste.As cerâmicas de alta resistência ao desgaste incluem carboneto de silício e carboneto de boro.

1. Cerâmica de carboneto de silício

Devido às suas excelentes propriedades, a cerâmica de carboneto de silício é amplamente utilizada na defesa nacional, maquinário, metalurgia, eletrônica e outros campos industriais.

Entre muitos materiais cerâmicos, o carboneto de silício possui alta dureza, resistência a altas temperaturas, boa estabilidade térmica, baixo coeficiente de expansão térmica e excelente condutividade térmica.O carboneto de silício sempre foi um tópico de pesquisa importante na ciência dos materiais.Comparado com a zircônia, o carboneto de silício usado no cilindro de moagem do moinho de areia tem pelo menos várias vantagens, como rápida dissipação de calor, baixo custo e maior resistência ao desgaste.A vantagem da rápida dissipação de calor pode evitar a aglomeração de materiais no corpo de moagem devido à alta temperatura, melhorando assim a eficiência da moagem.Em termos de resistência ao desgaste, o carboneto de silício tem excelente desempenho.No entanto, também tem as deficiências de tenacidade insuficiente e fácil fragmentação.Não é fácil fazer um barril grande.

2. Carboneto de Boro

O carboneto de boro prensado a quente é um composto refratário não metálico.É uma das substâncias mais duras em abrasivos artificiais.Os produtos prensados a quente têm alta resistência ao desgaste.O produto é cinza preto e brilhante.A cerâmica de carboneto de boro tem boa resistência ao desgaste.Tem aplicações importantes no campo da resistência ao desgaste.Sob condições severas, o bico feito de cerâmica de carboneto de boro tem uma longa vida útil.É muito maior do que o bico feito de óxido de alumínio, carboneto de tungstênio e outros materiais.

Na operação unitária da engenharia de pó, o pó cerâmico é preparado por um secador de spray centrífugo.Este método tem as vantagens de menos poluição, velocidade de secagem rápida, teor de água uniforme, distribuição estreita de tamanho de partícula, boa fluidez do pó, etc.Ao adotar material de carboneto de boro, é eficaz melhorar a vida útil do bico.

cerâmica de nitreto

1. Cerâmica de nitreto de silício

Cerâmica de nitreto de silício tem baixa gravidade específica, baixo coeficiente de expansão térmica, boa resistência ao choque térmico e alta tenacidade à fratura.Eles são amplamente utilizados na indústria aeroespacial, motor automotivo, maquinário, indústria química e outros campos, especialmente como um novo material estrutural de alta temperatura.

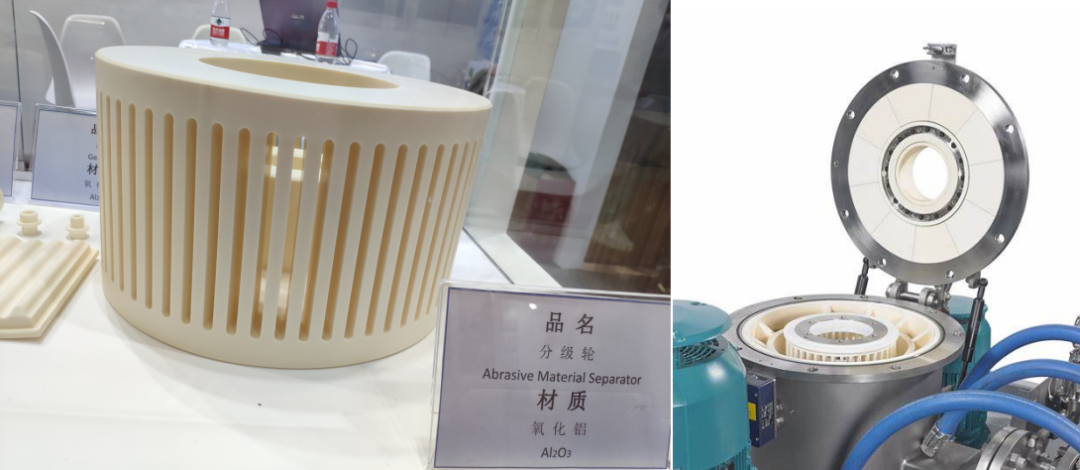

No campo da engenharia de pó, a densidade da roda de classificação do moinho a jato de nitreto de silício é de 3,2 g/m.Seu peso corporal é 2/3 do material metálico.A maior característica de uso da roda de classificação de nitreto de silício é evitar a poluição por metais.Além disso, a gravidade específica é 40% menor que a da cerâmica de zircônia.Isso não só pode reduzir bastante o consumo de energia do motor, mas também requer menos motor.Sob o motor existente, o overclocking pode ser realizado para obter partículas mais finas.

Como um novo tipo de meio de moagem, o nitreto de silício entrou no campo de aplicação industrial.O nitreto de silício tem atraído muita atenção devido à sua taxa de desgaste extremamente baixa e excelentes propriedades mecânicas.Embora limitado pelo custo e nível de processamento do nitreto de silício, o nitreto de silício não é tão amplamente utilizado.A gravidade específica pequena do nitreto de silício não é propícia a uma retificação eficiente.No entanto, nitreto de silício ainda é um material potencialmente abrasivo de acordo com os requisitos de baixo desgaste do uso de meios de moagem.

2. Nitreto de alumina

A cerâmica de nitreto de alumínio tem propriedades de alta dureza e resistência a altas temperaturas.Pode ser usado como ferramentas de corte, rebolos e matrizes de trefilação, bem como matérias-primas para a fabricação de materiais de ferramentas e materiais cerâmicos de metal.A cerâmica de nitreto de alumínio também possui excelente resistência ao desgaste.Pode ser usado como uma peça resistente ao desgaste.Devido ao seu alto custo, só pode ser utilizado para peças com desgaste acentuado.Revestimento de algumas superfícies metálicas ou não metálicas facilmente oxidáveis com revestimento AIN.Isso pode melhorar sua resistência à oxidação e resistência ao desgaste;Também pode ser usado como revestimento anticorrosivo, como processador de substâncias corrosivas e revestimento de contêineres.

Horário da postagem: 03 de dezembro de 2022