ПРИМЕНЕНИЕ ПЕРЕДОВОЙ КЕРАМИКИ В ОБЛАСТИ ИЗНОСОСТОЙКИХ МАТЕРИАЛОВ

Износостойкая и коррозионно-стойкая промышленность является отраслью обработки поверхностей.Это развивающаяся отрасль профилактического ухода и услуг по восстановлению технологий для решения проблем износа и коррозии оборудования и деталей в энергетике, сталелитейной, химической, горнодобывающей, цементной и других отраслях промышленности.износостойкая и коррозионно-стойкая промышленность обладает сильной жизненной силой.Благодаря защите промышленного оборудования от износа и коррозии срок его службы может быть значительно увеличен, а потребление стали и других материалов, вызванное его обслуживанием или заменой, может быть уменьшено для экономии ресурсов.Износостойкая и коррозионно-стойкая промышленность является важной мерой для экономии ресурсов, защиты окружающей среды и развития экономики замкнутого цикла.Они также являются мощными помощниками для предприятий по энергосбережению, сокращению выбросов и затрат, а также повышению экономической эффективности.Износостойкая и коррозионностойкая отрасли промышленности обладают характеристиками сквозной, маржинальной и многопрофильной.

Ядром износостойких и коррозионностойких производств является применение новых материалов и технологий в смежных отраслях.В основном это технология износостойкой керамики, термическое напыление, наплавка и износостойкая пластина, лазерная плакировка, технология коррозионно-стойкого и износостойкого покрытия, технология защиты от коррозии, технология износостойких материалов и т. д.

Применение современной керамики в области износостойких материалов

По статистике, на трение расходуется около 1/3 доступной энергии в мире, а около 80% деталей машин выходят из строя из-за износа.Выход из строя механических деталей из-за износа тесно связан с выбором материалов пар трения и условиями эксплуатации.Как правило, материалы, используемые в условиях трения и износа с небольшим износом, называются износостойкими материалами;Материал с малым коэффициентом трения называется антифрикционным;Материал с большим коэффициентом трения называется фрикционным материалом.Очень важно правильно выбрать и использовать соответствующие материалы для различных условий работы и характеристик трения и износа, требуемых механическими компонентами.Например, как правило, целесообразно выбирать высокомарганцовистую сталь в качестве износостойкого материала в условиях сильных ударных нагрузок, но в условиях малых ударных нагрузок сталь с высоким содержанием марганца не может иметь преимуществ деформационного упрочнения стали с высоким содержанием марганца, в то время как чугун с высоким содержанием хрома является предпочтительным. более подходящий.Кроме того, как антифрикционные, так и фрикционные материалы рассчитывают одновременно обладать хорошей износостойкостью.Хорошая износостойкость материалов позволяет не только продлить срок службы механических деталей, снизить замену деталей и трудоемкость рабочих, но и сэкономить энергию и материальные ресурсы.Поэтому, в соответствии с различными условиями работы и требованиями к характеристикам механических частей, очень важно правильно выбрать износостойкие материалы для повышения производительности механического оборудования и экономии энергии.

Какие бывают износостойкие материалы?

Существует много видов износостойких материалов, которые можно разделить на металлические износостойкие материалы, керамические износостойкие материалы, полимерные износостойкие материалы и износостойкие композиты в зависимости от их химического состава;По структуре материала его можно разделить на цельные износостойкие материалы и поверхностные износостойкие материалы;Износостойкие материалы можно разделить на износостойкие материалы при нормальной температуре и износостойкие материалы при высокой температуре в зависимости от различных температур эксплуатации.

① Металлические материалы.Металлические материалы также можно разделить на износостойкую сталь и износостойкий чугун.Обычно используются износостойкая легированная сталь, сталь с высоким содержанием марганца, подшипниковая сталь и инструментальная сталь.За исключением стали с высоким содержанием марганца, которая улучшает износостойкость за счет деформационного упрочнения, другие износостойкие стали в основном улучшают твердость и износостойкость стали за счет добавления карбидообразующих элементов и образования карбидов с углеродом.В настоящее время тенденцией развития износостойкой стали является микролегирование (например, добавление B, Ti, Nb, V и т. Д.), Упрочнение, модифицирование редкоземельными элементами и композитное упрочнение.Эти микроэлементы образуют соединения в стали, такие как добавление B и других микроэлементов в сталь для образования боридов, а также добавление Ti, Nb, V и т. д. для образования карбида высокой твердости для повышения износостойкости стали.WC и AlO добавляются в процессе литья.Композит со стальной матрицей формируется путем упрочнения стальной матрицы равными частицами.

② Керамические материалы.Материалы, используемые в качестве износостойкой керамики, в основном включают оксидную, карбидную и нитридную керамику.К типичным износостойким керамическим материалам относятся глинозем, карбид кремния, нитрид кремния и др. Керамические материалы очень хрупкие, поэтому основным направлением исследований является упрочнение износостойких керамических материалов.Цементированный карбид, также известный как кермет, представляет собой сплав на основе кобальта, армированный частицами WC или TiC, который обычно используется в качестве инструментов, абразивов и других деталей, требующих очень высокой износостойкости.

③ Полимерные износостойкие материалы.Полимерные износостойкие материалы в основном включают нейлон, полиуретан, эпоксидную смолу и каучук.Недостатками полимерных материалов являются низкая твердость и низкая температура эксплуатации, поэтому для их упрочнения часто используют керамические частицы или волокна для повышения прочности и износостойкости.

В экономических целях современные предприятия обычно применяют высокоскоростные технологии.Эффективность завода определяется следующими параметрами: характеристики и долговечность оборудования;Инвестиционные затраты, эксплуатационные расходы, затраты на техническое обслуживание и ремонт, среди которых наиболее важными являются безопасность и надежность в производстве и сокращение технического обслуживания.Поэтому очень важно уменьшить износ и коррозию быстроходного оборудования.Благодаря выдающимся характеристикам керамических материалов использование керамики может решить проблемы износостойкости и коррозионной стойкости, необходимые во многих областях применения.По сравнению с металлическими материалами и полимерами керамика обладает лучшей износостойкостью, коррозионной стойкостью и теплоизоляцией.

Распространенные виды износостойкой керамики?

Оксидная керамика

1. Глиноземная керамика

Керамика из оксида алюминия обычно относится к α-керамическим материалам с оксидом алюминия в качестве основной кристаллической фазы.Согласно различному содержанию глинозема, существует 75 фарфора, 85 фарфора, 90 фарфора, 95 фарфора и 99 фарфора.α-керамические материалы с оксидом алюминия в качестве основной кристаллической фазы обладают высокой твердостью и механической прочностью, хорошей стойкостью к истиранию, теплопроводностью, высокой электрической прочностью и сопротивлением изоляции, низкими диэлектрическими потерями, стабильными электрическими характеристиками при изменении температуры и частоты и широко используются используются в качестве электроизоляционных материалов из-за их удобного изготовления, однородной и плоской поверхности.К настоящему времени обнаружено более десяти типов кристаллических структур Al2O3, но в основном их три.При температурах выше 1300 ℃ остальные кристаллические фазы практически полностью переходят в α-Al2O3.

Керамические материалы из глинозема широко используются в промышленности благодаря широкому ассортименту, низкой цене и хорошей износостойкости.Результаты показывают, что стойкость к эрозионному износу керамического материала 95% Al2O3 более чем в 5 раз выше, чем у чугуна с высоким содержанием хрома (Cr15Mo3).Что касается трения и износа, когда содержание глинозема низкое, содержание глинозема влияет на износостойкость глиноземной керамики.С увеличением содержания Al2O3 повышается износостойкость, и эффект более значителен при мокром шлифовании.

2. Циркониевая керамика

Шлифовальный материал из диоксида циркония имеет высокую плотность (удельный вес шарика из оксида алюминия составляет около 3,6 г/см3, а удельный вес шарика из циркония составляет около 6,0 г/см3), высокую прочность и ударную вязкость, поэтому он обладает отличной износостойкостью и очень высокой степенью измельчения. эффективность и может предотвратить загрязнение материала.Он особенно подходит для мокрого измельчения и диспергирования.В настоящее время он широко используется в керамике, магнитных материалах, покрытиях, чернилах, медицине и пищевой промышленности.Например: улучшенная автомобильная краска, краска для мобильных телефонов, чернила для струйной печати, передовая косметика и т. д. Шлифовальные шарики из диоксида циркония стали наиболее широко используемыми мелющими телами на рынке благодаря их высокому удельному весу (удельный вес алюминиевых шариков около 3,6 г/см3, а удельный вес циркониевых шариков составляет около 6,0 г/см3), высокая прочность и отличная износостойкость.

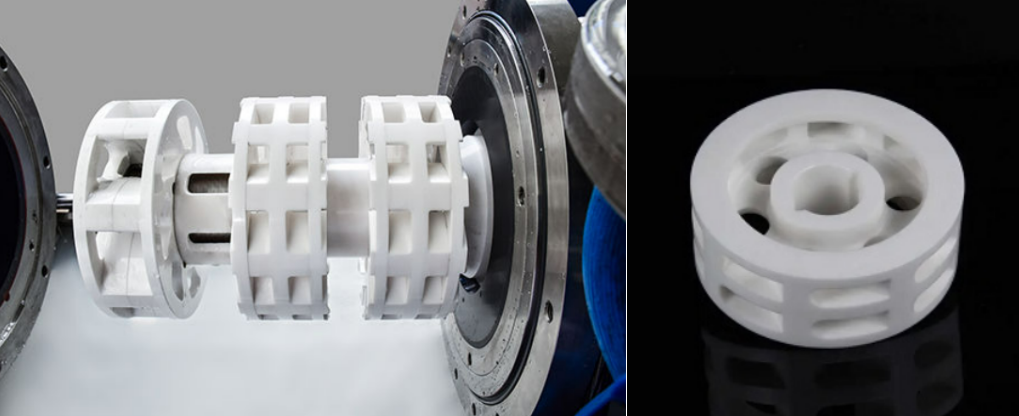

В порошковой технике, помимо использования в качестве мелющей среды, цирконий также используется в качестве вспомогательного оборудования песчаной мельницы.Песчаная мельница знакома каждому.Его задача — шлифовка.Превосходная мельница для песка должна обладать такими преимуществами, как высокая эффективность измельчения, стабильная работа оборудования и высокое качество продукции.Для обеспечения этих преимуществ необходимо выдвигать требования к его комплектующим: во-первых, он обладает износостойкостью, то есть имеет низкую скорость изнашивания при шлифовании, не будет вызывать серьезных загрязнений при шлифовании продуктов;2、Твердость достаточно велика, чтобы обеспечить высокую эффективность измельчения.Среди керамических деталей цирконий является наиболее зрелой керамической деталью, используемой в песчаных мельницах, и имеет широкий спектр применения.Среди четырех наиболее зрелых алмазных материалов, циркония, оксида алюминия, карбида кремния и нитрида кремния, цирконий обладает наилучшей ударной вязкостью.В высокоскоростных вращающихся песчаных мельницах он имеет более очевидные преимущества в качестве ротора.Потому что в процессе высокоскоростного вращения процесс контактного шлифования между ротором и материалами легко приведет к трещинам в керамических деталях, что со временем приведет к разрушению керамических деталей.Только керамика из диоксида циркония может соответствовать этим особым условиям эксплуатации.Применение керамических роторов отвечает требованиям приготовления и применения многих высокочистых сверхдисперсных порошков без ферромагнитных загрязнений.

3. Циркониевая алюминиевая композитная керамика

Керамический шарик из глинозема широко используется из-за его высокой твердости, стабильных химических свойств и подходящей цены;Циркониевые мелющие шары также используются на многих рынках из-за их большого соотношения и хорошей прочности.Однако хрупкость керамики Al2O3 серьезно препятствует применению и развитию глиноземной керамики.В последние годы исследователи пытались улучшить механические свойства глиноземной керамики путем добавления вторых фаз.

Оксид алюминия имеет высокую твердость, а диоксид циркония обладает хорошей ударной вязкостью.Эти два материала образуют превосходные композиты с высокой прочностью и ударной вязкостью, которые находят более широкое применение.Керамика ZTA обладает высокой прочностью на изгиб и вязкостью разрушения при комнатной температуре, поэтому керамика, закаленная диоксидом циркония, обладает отличной износостойкостью.Этот композиционный керамический материал не только демонстрирует характеристики керамики из диоксида циркония с высокой ударной вязкостью и прочностью, но также сохраняет преимущества керамики из оксида алюминия с высокой твердостью.С улучшением этого всеобъемлющего механического свойства значительно улучшилась его износостойкость.Конкретная пропорция двух материалов может быть скорректирована в соответствии с фактическими требованиями пользователей.Свойства керамики из оксида алюминия, закаленной оксидом циркония, лучше, чем у керамики из оксида алюминия 99, а цена ниже, чем у керамики из оксида циркония.Циркониево-алюминиевые керамические абразивы/износостойкие накладки модифицируются и упрочняются путем введения микроэлемента циркония и упрочняются путем фазового превращения с образованием поликристаллической структуры.Прочность и ударная вязкость улучшены, а износостойкость хорошая, что значительно улучшает ударную вязкость керамических абразивов/износостойких накладок.

Карбидная керамика

Карбидная керамика широко используется в условиях высоких температур с коррозионной стойкостью и износостойкостью из-за их высокой твердости, высокой прочности и высокой износостойкости.Керамика с высокой износостойкостью, такая как карбид кремния и карбид бора, широко распространена.

1. Керамика из карбида кремния

Керамика из карбида кремния широко используется в национальной обороне, машиностроении, металлургии, электронике и других областях промышленности благодаря своим превосходным свойствам.Среди многих керамических материалов карбид кремния является горячей точкой в исследованиях материаловедения из-за его высокой твердости, высокой термостойкости, хорошей термической стабильности, низкого коэффициента теплового расширения и отличной теплопроводности.По сравнению с диоксидом циркония карбид кремния имеет, по крайней мере, несколько преимуществ, таких как быстрое рассеивание тепла, низкая стоимость и большая износостойкость при нанесении на измельчающий цилиндр песочной мельницы.Преимущество быстрого рассеивания тепла может предотвратить агломерацию материалов в мелющих телах из-за высокой температуры, тем самым повышая эффективность измельчения.С точки зрения износостойкости карбид кремния имеет отличные характеристики, но у него также есть недостатки, заключающиеся в недостаточной ударной вязкости и легком разрушении.Сделать большую бочку непросто.

2. Карбид бора

Горячепрессованный карбид бора, неметаллическое тугоплавкое соединение, является одним из самых твердых веществ в искусственных абразивах.Горячепрессованные изделия имеют высокую износостойкость, серо-черный цвет и блестящие.Керамика из карбида бора обладает хорошей износостойкостью, поэтому она имеет важное применение в области износостойкости.Сопла из карбидоборной керамики имеют длительный срок службы в тяжелых условиях, который значительно выше, чем у сопла из оксида алюминия, карбида вольфрама и других материалов.

В единичной эксплуатации порошковой техники центробежная распылительная сушилка используется для приготовления керамического порошка, который имеет преимущества небольшого загрязнения, быстрой скорости сушки, равномерного содержания воды, узкого распределения частиц по размерам, хорошей текучести порошка и т. д., но многие керамические порошки обладают высокой твердостью, что вызывает серьезный износ быстровращающихся центробежных сопел.Использование карбида бора может эффективно увеличить срок службы форсунок.

нитридная керамика

1. Керамика из нитрида кремния

Керамика из нитрида кремния имеет малый удельный вес, низкий коэффициент теплового расширения, хорошую термостойкость и высокую вязкость разрушения.Они широко используются в аэрокосмической, автомобильной промышленности, машиностроении, химической промышленности и других областях, особенно в качестве нового высокотемпературного конструкционного материала, они имеют очевидные преимущества.

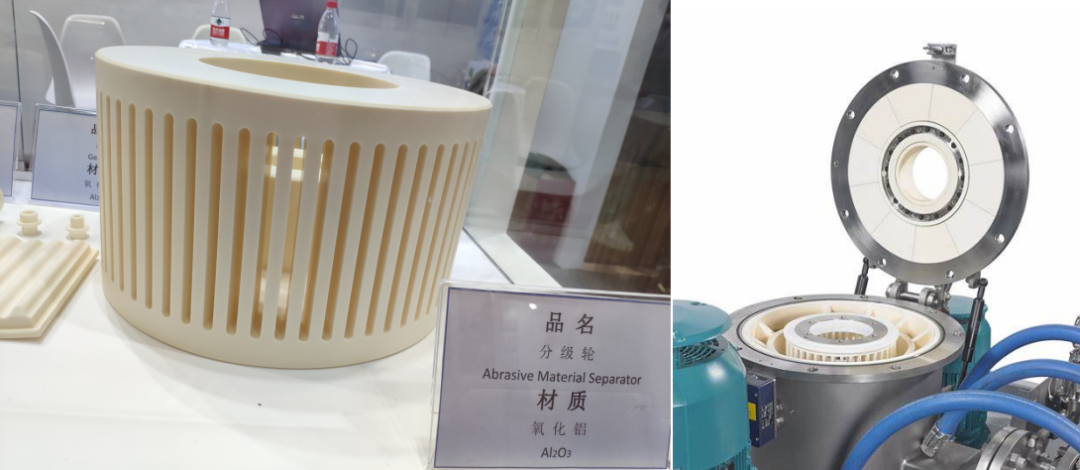

В области порошковой техники плотность калибрующего колеса струйной мельницы из нитрида кремния составляет 3,2 г / м, а его вес составляет 2/3 от металлического материала.Самая большая особенность сортировочного круга из нитрида кремния заключается в предотвращении загрязнения металлом.Кроме того, его доля на 40% меньше, чем у циркониевой керамики, что позволяет не только значительно снизить энергопотребление двигателя, но и предъявляет меньшие требования к двигателю.При существующем двигателе он может достигать повышенной частоты для получения частиц более мелкого размера.

Нитрид кремния, как новый тип мелющих тел, вошел в область промышленного применения.Чрезвычайно низкая скорость износа и отличные механические свойства привлекли большое внимание.Хотя нитрид кремния ограничен стоимостью и уровнем обработки нитрида кремния, нитрид кремния не так широко используется, и относительно небольшая доля нитрида кремния не способствует эффективному измельчению, но использование мелющей среды требует низкого износа, нитрид кремния также является потенциально абразивный материал.

2. Нитрид алюминия

Обладая высокой твердостью и жаростойкостью, керамика из нитрида алюминия может использоваться в качестве режущих инструментов, шлифовальных кругов, волок для волочения проволоки и сырья для изготовления инструментальных материалов и металлокерамических материалов.Он также обладает отличной износостойкостью и может использоваться в качестве износостойких деталей.Однако из-за высокой стоимости его можно использовать только для деталей с сильным износом.Покрытие некоторых легко окисляемых металлических или неметаллических поверхностей покрытием AIN может улучшить их стойкость к окислению и износостойкость;Его также можно использовать в качестве антикоррозионного покрытия, например, для обработки агрессивных веществ и облицовки контейнеров.