การประยุกต์ใช้เซรามิกส์ขั้นสูงในด้านวัสดุที่ทนทานต่อการสึกหรอ

อุตสาหกรรมต้านทานการสึกหรอและการกัดกร่อนเป็นสาขาหนึ่งของอุตสาหกรรมการรักษาพื้นผิวในฐานะที่เป็นอุตสาหกรรมเกิดใหม่ของการดูแลเชิงป้องกันและการบริการด้านเทคโนโลยีการผลิตซ้ำ อุตสาหกรรมเหล่านี้มีความสำคัญมากในการแก้ปัญหาการสึกหรอและการกัดกร่อนของอุปกรณ์และชิ้นงานในอุตสาหกรรมพลังงาน เหล็ก เหมืองแร่เคมี ซีเมนต์ และอุตสาหกรรมอื่นๆอุตสาหกรรมที่ทนต่อการขัดถูและการกัดกร่อนมีพลังที่แข็งแกร่งอายุการใช้งานของอุปกรณ์อุตสาหกรรมสามารถปรับปรุงได้อย่างมากผ่านการป้องกันการสึกหรอและการกัดกร่อนในขณะเดียวกัน การใช้เหล็กและวัสดุอื่นๆ ที่เกิดจากการบำรุงรักษาหรือการเปลี่ยนทดแทนสามารถลดลงได้เพื่อประหยัดทรัพยากรอุตสาหกรรมที่ทนต่อการสึกหรอและการกัดกร่อนเป็นมาตรการสำคัญในการประหยัดทรัพยากร ปกป้องสิ่งแวดล้อม และส่งเสริมเศรษฐกิจหมุนเวียนพวกเขายังเป็นผู้ช่วยที่ทรงพลังสำหรับองค์กรเพื่อให้เกิดการอนุรักษ์พลังงานและลดการปล่อยก๊าซ ลดต้นทุน และปรับปรุงประสิทธิภาพทางเศรษฐกิจ

แกนหลักของอุตสาหกรรมต้านทานการสึกหรอและการกัดกร่อนคือการใช้วัสดุและเทคโนโลยีใหม่ๆ ในอุตสาหกรรมที่เกี่ยวข้องโดยส่วนใหญ่ประกอบด้วยเทคโนโลยีเซรามิกที่ทนต่อการสึกหรอ การฉีดพ่นด้วยความร้อน พื้นผิวและแผ่นป้องกันการสึกหรอ การหุ้มด้วยเลเซอร์ เทคโนโลยีเคลือบป้องกันการกัดกร่อนและทนต่อการสึกหรอ เทคโนโลยีป้องกันการกัดกร่อน เทคโนโลยีวัสดุที่ทนทานต่อการสึกหรอ ฯลฯ

การประยุกต์ใช้เซรามิกส์ขั้นสูงในด้านวัสดุที่ทนทานต่อการสึกหรอ

จากสถิติ แรงเสียดทานใช้พลังงานประมาณ 1 ใน 3 ของพลังงานหลักในโลกในขณะเดียวกัน มีชิ้นส่วนเครื่องจักรประมาณ 80% ที่ล้มเหลวเนื่องจากการสึกหรอความล้มเหลวในการสึกหรอของชิ้นส่วนเครื่องจักรกลนั้นสัมพันธ์อย่างใกล้ชิดกับการเลือกวัสดุคู่แรงเสียดทานและเงื่อนไขการบริการโดยทั่วไป

►วัสดุที่ทนต่อการสึกหรอหมายถึงวัสดุที่ใช้ภายใต้สภาวะการเสียดสีและการสึกหรอที่มีปริมาณการสึกหรอน้อย

►วัสดุต้านแรงเสียดทานหมายถึงวัสดุที่มีค่าสัมประสิทธิ์แรงเสียดทานน้อย

►วัสดุแรงเสียดทานหมายถึงวัสดุที่มีค่าสัมประสิทธิ์แรงเสียดทานสูง

สิ่งสำคัญคือต้องเลือกและใช้วัสดุที่เหมาะสมอย่างถูกต้องตามสภาพการทำงานและแรงเสียดทานและการสึกหรอที่แตกต่างกันซึ่งจำเป็นสำหรับชิ้นส่วนเครื่องจักรกลตัวอย่างเช่น วัสดุที่ทนต่อการสึกหรอที่ใช้ในสภาพแวดล้อมที่มีแรงกระแทกสูงโดยทั่วไปคือเหล็กแมงกานีสสูงอย่างไรก็ตาม ในสภาพแวดล้อมที่มีแรงกระแทกน้อย การใช้เหล็กแมงกานีสสูงจะไม่ทำให้ข้อดีของการชุบแข็งเสียรูปของเหล็กแมงกานีสสูง ในขณะที่การใช้เหล็กหล่อโครเมียมสูงนั้นเหมาะสมกว่าไม่ว่าจะเป็นวัสดุกันการเสียดสีหรือวัสดุกันเสีย ทั้งสองอย่างควรมีความทนทานต่อการสึกหรอที่ดีในเวลาเดียวกันความต้านทานการสึกหรอที่ดีของวัสดุไม่เพียงช่วยยืดอายุการใช้งานของชิ้นส่วนเครื่องจักรกลเท่านั้น แต่ยังช่วยลดการเปลี่ยนชิ้นส่วนและความเข้มแรงงานของพนักงานอีกด้วยโดยเฉพาะอย่างยิ่ง ความต้านทานการสึกหรอที่ดีของวัสดุยังช่วยประหยัดพลังงานและทรัพยากรวัสดุอีกด้วยดังนั้น การเลือกวัสดุที่ทนทานต่อการสึกหรออย่างถูกต้องจึงเป็นสิ่งสำคัญในการปรับปรุงประสิทธิภาพของอุปกรณ์เครื่องจักรกลและประหยัดพลังงานตามเงื่อนไขการทำงานที่แตกต่างกันและข้อกำหนดด้านประสิทธิภาพของชิ้นส่วนเครื่องจักรกล

ประเภทของวัสดุที่ทนต่อการสึกหรอ

มีวัสดุที่ทนทานต่อการสึกหรอมากมายในโลก

•ตามองค์ประกอบทางเคมี วัสดุที่ทนต่อการสึกหรอสามารถแบ่งออกได้เป็นวัสดุที่ทนต่อการสึกหรอของโลหะ วัสดุที่ทนต่อการสึกหรอของเซรามิก วัสดุที่ทนต่อการสึกหรอของพอลิเมอร์ และคอมโพสิตที่ทนต่อการสึกหรอ

•ตามโครงสร้างของวัสดุที่แตกต่างกัน วัสดุที่ทนทานต่อการสึกหรอสามารถแบ่งออกเป็นวัสดุป้องกันการสึกหรอแบบรวมและวัสดุที่ทนทานต่อการสึกหรอที่พื้นผิว

•ขึ้นอยู่กับอุณหภูมิการใช้งานที่แตกต่างกัน วัสดุที่ทนต่อการสึกหรอสามารถแบ่งออกเป็นวัสดุที่ทนต่อการสึกหรอในอุณหภูมิปกติและวัสดุที่ทนต่อการสึกหรอในอุณหภูมิสูง

1) วัสดุโลหะ

วัสดุโลหะสามารถแบ่งออกเป็นเหล็กที่ทนต่อการสึกหรอและเหล็กหล่อที่ทนต่อการสึกหรอวัสดุโลหะที่ใช้กันทั่วไปในการผลิต ได้แก่ เหล็กกล้าผสมที่ทนต่อการสึกหรอ เหล็กกล้าแมงกานีสสูง เหล็กกล้าตลับลูกปืน และเหล็กกล้าเครื่องมือความต้านทานการสึกหรอของเหล็กแมงกานีสสูงได้รับการปรับปรุงโดยการชุบแข็งแบบเปลี่ยนรูปนอกจากนี้ เหล็กกล้าที่ทนต่อการสึกหรออื่นๆ ส่วนใหญ่ปรับปรุงความแข็งและความต้านทานการสึกหรอของเหล็กกล้าโดยการเพิ่มองค์ประกอบขึ้นรูปคาร์ไบด์และขึ้นรูปคาร์ไบด์ด้วยคาร์บอนในปัจจุบัน แนวโน้มการพัฒนาของเหล็กกล้าต้านทานการสึกหรอคือการเสริมความแข็งแรงของโลหะผสมขนาดเล็ก (เช่น การเติม B, Ti, Nb, V เป็นต้น) การดัดแปลงแร่หายาก และการเสริมความแข็งแรงของคอมโพสิตธาตุรองเหล่านี้ก่อตัวเป็นสารประกอบในเหล็กกล้า เช่น การเติม B และธาตุรองอื่นๆ เพื่อสร้างบอไรด์ในเหล็กกล้า และการเติม Ti, Nb, V เพื่อสร้างคาร์ไบด์ที่มีความแข็งสูงเพื่อปรับปรุงความทนทานต่อการสึกหรอของเหล็กกล้ามีการเพิ่ม WC และ AlO ในกระบวนการหล่อคอมโพสิตเมทริกซ์เหล็กเกิดจากการเสริมความแข็งแรงของเมทริกซ์เหล็กด้วยอนุภาคที่เท่ากัน

2) วัสดุเซรามิก

วัสดุเซรามิกวัสดุที่ใช้เป็นเซรามิกทนการสึกหรอส่วนใหญ่ประกอบด้วยออกไซด์เซรามิก เซรามิกคาร์ไบด์ และเซรามิกไนไตรด์เซรามิกที่ทนทานต่อการสึกหรอโดยทั่วไป ได้แก่ อะลูมินา ซิลิกอนคาร์ไบด์ ซิลิกอนไนไตรด์ เป็นต้น วัสดุเซรามิกนั้นเปราะมากดังนั้นการวิจัยวัสดุเซรามิกที่ทนต่อการสึกหรอทำให้แกร่งขึ้นจึงเป็นทิศทางการวิจัยหลักซีเมนต์คาร์ไบด์หรือที่เรียกว่าเซอร์เมทเป็นโลหะผสมที่มีส่วนประกอบของ Co เสริมด้วยอนุภาค WC หรือ TiCวัสดุนี้มักใช้เป็นเครื่องมือ เครื่องมือขัด และชิ้นส่วนอื่น ๆ ที่ต้องการความทนทานต่อการสึกหรอสูงมาก

3) วัสดุที่ทนต่อการสึกหรอของโพลิเมอร์

วัสดุที่ทนต่อการสึกหรอของโพลิเมอร์ส่วนใหญ่ประกอบด้วยไนลอน โพลียูรีเทน อีพอกซีเรซิน และยางข้อเสียของวัสดุพอลิเมอร์คือความแข็งต่ำและอุณหภูมิในการใช้งานต่ำดังนั้นการเสริมความแข็งแรงให้กับอนุภาคหรือเส้นใยเซรามิกทั่วไปสามารถปรับปรุงความแข็งแรงและความต้านทานต่อการสึกหรอได้

องค์กรสมัยใหม่มักจะใช้เทคโนโลยีความเร็วสูงเพื่อให้บรรลุเป้าหมายทางเศรษฐกิจประสิทธิภาพของโรงงานถูกกำหนดโดยพารามิเตอร์ต่อไปนี้:

•คุณลักษณะและความทนทานของอุปกรณ์

•ค่าลงทุน ค่าดำเนินการ ค่าบำรุงรักษาและซ่อมแซม

สิ่งที่สำคัญที่สุดคือความปลอดภัยและเชื่อถือได้ในการผลิตและลดการบำรุงรักษาดังนั้นจึงเป็นเรื่องสำคัญมากที่จะต้องลดการสึกหรอและการกัดกร่อนของอุปกรณ์วิ่งด้วยความเร็วสูงด้วยคุณสมบัติที่โดดเด่นของวัสดุเซรามิก การใช้ผลิตภัณฑ์เซรามิกจึงสามารถแก้ปัญหาการต้านทานการสึกหรอและการกัดกร่อนที่จำเป็นในการใช้งานหลายประเภทเมื่อเทียบกับวัสดุโลหะและโพลิเมอร์แล้ว เซรามิกมีความทนทานต่อการสึกหรอ ต้านทานการกัดกร่อน และเป็นฉนวนความร้อนได้ดีกว่า

เซรามิกที่ทนต่อการสึกหรอประเภททั่วไป

ออกไซด์เซรามิก

1. อลูมินาเซรามิกส์

เซรามิกอะลูมินามักหมายถึงวัสดุเซรามิก α- ที่มีอะลูมินาเป็นเฟสผลึกหลักตามเนื้อหาอลูมินาที่แตกต่างกัน เซรามิกอลูมินาสามารถแบ่งออกเป็น 75 พอร์ซเลน 85 พอร์ซเลน 90 พอร์ซเลน 95 พอร์ซเลน และ 99 พอร์ซเลนด้วยวัสดุเซรามิก α- ที่มีอลูมินาเป็นเฟสผลึกหลักมีคุณสมบัติที่ยอดเยี่ยมดังต่อไปนี้:

•ความแข็งและความแข็งแรงเชิงกลสูงมาก

•ทนต่อการขีดข่วน การนำความร้อน และความแข็งแรงทางไฟฟ้าได้ดี

•ความต้านทานฉนวนสูง

•การสูญเสียอิเล็กทริกต่ำ

•ประสิทธิภาพทางไฟฟ้าค่อนข้างคงที่ตามการเปลี่ยนแปลงของอุณหภูมิและความถี่

•การผลิตที่สะดวก

•พื้นผิวเรียบและเรียบ

เซรามิกส์อลูมินาถูกนำมาใช้กันอย่างแพร่หลายในฐานะวัสดุฉนวนไฟฟ้าถึงตอนนี้ พบโครงสร้างผลึก Al2O3 มากกว่าสิบชนิด แต่ส่วนใหญ่มีสามชนิดที่อุณหภูมิสูงกว่า 1,300 ℃ เฟสของผลึกอื่นๆ จะถูกเปลี่ยนเป็น α- Al2O3 เกือบทั้งหมด

เนื่องจากมีแหล่งที่กว้างขวาง ราคาต่ำ และทนทานต่อการสึกหรอได้ดี วัสดุอลูมินาเซรามิกจึงถูกนำมาใช้อย่างแพร่หลายในอุตสาหกรรมผลการวิจัยพบว่าวัสดุเซรามิก 95% Al2O3 ทนทานต่อการกัดกร่อนได้มากกว่าเหล็กหล่อโครเมียมสูง (Cr15Mo3) ถึง 5 เท่าสำหรับแรงเสียดทานและการสึกหรอ เมื่อปริมาณอลูมินาต่ำ ปริมาณอลูมินาจะมีผลต่อการต้านทานการสึกหรอของอลูมินาเซรามิกด้วยการเพิ่มขึ้นของปริมาณ Al2O3 ความต้านทานการสึกหรอจึงเพิ่มขึ้นผลกระทบมีความสำคัญมากกว่าในการเจียรแบบเปียก

2. เซรามิกเซอร์โคเนีย

สื่อการบดเซอร์โคเนียมีความหนาแน่นสูง ความแข็งแรงสูง และความเหนียวที่จริงแล้ว ความถ่วงจำเพาะของลูกบอลอลูมินาอยู่ที่ประมาณ 3.6 ก./ซม.3 ในขณะที่ลูกบอลเซอร์โคเนียอยู่ที่ประมาณ 6.0 ก./ซม.3ดังนั้นเซอร์โคเนียจึงมีความทนทานต่อการสึกหรอดีเยี่ยมและประสิทธิภาพการเจียรที่สูงมาก และสามารถป้องกันมลพิษทางวัสดุได้เหมาะอย่างยิ่งสำหรับการเจียรแบบเปียกและแบบกระจายปัจจุบันมีการใช้กันอย่างแพร่หลายในเซรามิก วัสดุแม่เหล็ก สารเคลือบผิว หมึกพิมพ์ ยาและอุตสาหกรรมอาหาร เช่น สีรถยนต์ขั้นสูง สีโทรศัพท์มือถือ หมึกอิงค์เจ็ท เครื่องสำอางขั้นสูง เป็นต้น ด้วยความถ่วงจำเพาะสูง ความเหนียวและความทนทานต่อการสึกหรอดีเยี่ยม เม็ดเจียรเซอร์โคเนียค่อยๆ กลายเป็นสื่อการเจียรที่ใช้กันอย่างแพร่หลายที่สุดในตลาด

ในงานวิศวกรรมผง เซอร์โคเนียสามารถใช้เป็นตัวกลางในการเจียรได้ในเวลาเดียวกัน เซอร์โคเนียยังสามารถใช้เป็นส่วนหนึ่งของโรงสีทรายงานของโรงสีทรายคือการบดโรงสีทรายที่ยอดเยี่ยมจำเป็นต้องมีข้อดีของประสิทธิภาพการบดสูง ประสิทธิภาพของอุปกรณ์ที่เสถียร และคุณภาพของผลิตภัณฑ์สูงเพื่อให้มั่นใจในข้อดีเหล่านี้ จึงจำเป็นต้องเสนอข้อกำหนดสำหรับอุปกรณ์เสริม:

•ทนต่อการสึกหรอได้ดีเยี่ยม นั่นคืออัตราการสึกหรอต่ำระหว่างการเจียร ซึ่งจะไม่ก่อให้เกิดมลภาวะร้ายแรงต่อผลิตภัณฑ์การเจียร

•ความแข็งขนาดใหญ่ นั่นคือ ใหญ่พอที่จะทำให้การเจียรมีประสิทธิภาพสูง

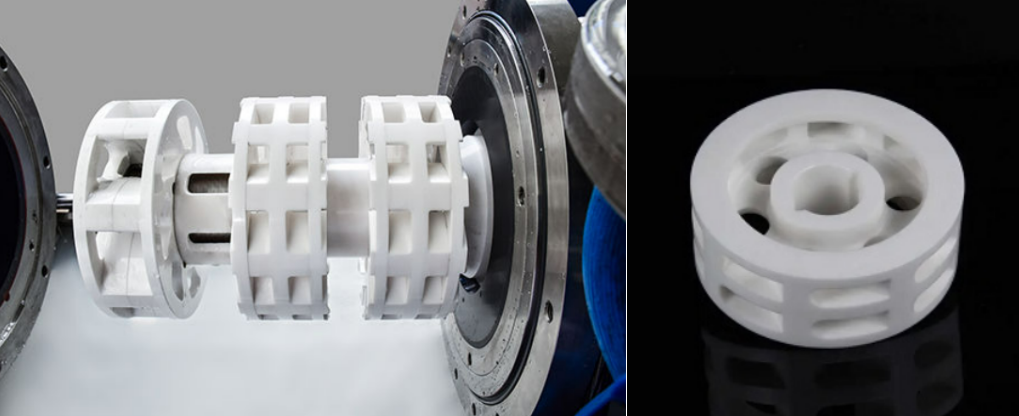

ในบรรดาชิ้นส่วนเซรามิก เซอร์โคเนียไม่ได้เป็นเพียงส่วนที่ใช้กันอย่างแพร่หลายเท่านั้น แต่ยังเป็นชิ้นส่วนเซรามิกที่สุกเต็มที่ที่สุดในโรงสีทรายด้วยในบรรดาวัสดุเพชรสี่ชนิด (เซอร์โคเนีย อลูมินา ซิลิกอนคาร์ไบด์ และซิลิกอนไนไตรด์) ด้วยเทคโนโลยีขั้นสูง เซอร์โคเนียมีความเหนียวดีที่สุดในโรงสีทรายแบบหมุนด้วยความเร็วสูง ข้อได้เปรียบของเซอร์โคเนียเนื่องจากโรเตอร์นั้นชัดเจนกว่าในกระบวนการหมุนด้วยความเร็วสูง กระบวนการเจียรหน้าสัมผัสระหว่างโรเตอร์และวัสดุจะทำให้เกิดรอยร้าวในชิ้นส่วนเซรามิกได้ง่ายชิ้นส่วนเซรามิกจะแตกสลายไปตามกาลเวลาเฉพาะเซรามิกเซอร์โคเนียเท่านั้นที่สามารถตอบสนองความทนทานของสภาพการทำงานพิเศษนี้ได้การใช้โรเตอร์เซรามิกเป็นไปตามข้อกำหนดสำหรับการเตรียมและการใช้ผงละเอียดพิเศษที่มีความบริสุทธิ์สูงจำนวนมากโดยไม่มีมลพิษทางแม่เหล็กไฟฟ้า

3. เซรามิกคอมโพสิตอลูมิเนียมเซอร์โคเนียอลูมินา

ด้วยความแข็งสูง คุณสมบัติทางเคมีที่เสถียร และราคาที่เหมาะสม ลูกบอลเซรามิกอลูมินาจึงถูกนำมาใช้อย่างแพร่หลายลูกบดเซอร์โคเนียมีสัดส่วนที่ใหญ่และมีความเหนียวดีปัจจุบันยังถูกนำไปประยุกต์ใช้ในหลายๆตลาดที่จริงแล้ว ความเปราะบางของเซรามิก Al2O3 เป็นอุปสรรคอย่างมากต่อการใช้งานและการพัฒนาของเซรามิกอะลูมินาในช่วงไม่กี่ปีที่ผ่านมา นักวิจัยพยายามปรับปรุงคุณสมบัติเชิงกลของอลูมินาเซรามิกด้วยการเพิ่มเฟสที่สอง

อลูมินามีความแข็งสูง ในขณะที่เซอร์โคเนียมีความเหนียวดีวัสดุทั้งสองนี้ก่อตัวเป็นวัสดุผสมที่ยอดเยี่ยมโดยมีความแข็งแรงสูงและมีความเหนียวสูงในผลิตภัณฑ์ของ ZTA ซึ่งใช้กันอย่างแพร่หลายมากกว่าเซรามิก ZTA มีแรงดัดงอสูงและทนทานต่อการแตกหักที่อุณหภูมิห้อง รวมถึงประสิทธิภาพการทนทานต่อการสึกหรอที่ยอดเยี่ยมวัสดุเซรามิกผสมนี้ไม่เพียงแต่แสดงคุณลักษณะของความเหนียวสูงและความแข็งแรงสูงของเซรามิกเซอร์โคเนียเท่านั้น แต่ยังรักษาข้อดีของเซรามิกอะลูมินาที่มีความแข็งสูงไว้อีกด้วยด้วยการปรับปรุงคุณสมบัติเชิงกลที่ครอบคลุม ความทนทานต่อการสึกหรอจึงได้รับการปรับปรุงอย่างมากเช่นกันสัดส่วนเฉพาะของวัสดุทั้งสองสามารถปรับได้ตามความต้องการใช้งานจริงของผู้ใช้คุณสมบัติของเซอร์โคเนียเซรามิกอะลูมินาที่แกร่งขึ้นนั้นดีกว่าเซรามิกอะลูมินา 99 เท่า แต่ราคาของมันต่ำกว่าเซรามิกเซอร์โคเนียสารกัดกร่อนเซรามิกอะลูมิเนียมเซอร์โคเนียม/วัสดุบุผิวที่ทนทานต่อการสึกหรอได้รับการดัดแปลงและทำให้แกร่งขึ้นโดยการนำธาตุเซอร์โคเนียมมาใช้การใช้การทำให้แกร่งการเปลี่ยนเฟสเพื่อสร้างโครงสร้างโพลีคริสตัลไลน์เอื้อต่อการปรับปรุงความแข็งแรง ความเหนียว และความต้านทานการสึกหรอของผลิตภัณฑ์สิ่งนี้ยังช่วยปรับปรุงความทนทานต่อแรงกระแทกของวัสดุขัดเซรามิก/วัสดุบุผิวที่ทนต่อการสึกหรอได้อย่างมาก

เซรามิกคาร์ไบด์

ขึ้นอยู่กับความแข็งสูง ความแข็งแรงสูง และความทนทานต่อการสึกหรอสูง เซรามิกคาร์ไบด์ถูกนำมาใช้กันอย่างแพร่หลายในสภาพแวดล้อมที่มีอุณหภูมิสูงโดยมีความต้านทานการกัดกร่อนและความต้านทานการสึกหรอเซรามิกต้านทานการสึกหรอสูง ได้แก่ ซิลิกอนคาร์ไบด์และโบรอนคาร์ไบด์

1. เซรามิกซิลิคอนคาร์ไบด์

เนื่องจากคุณสมบัติที่ยอดเยี่ยม เซรามิกคาร์ไบด์ของซิลิกอนจึงถูกนำมาใช้กันอย่างแพร่หลายในการป้องกันประเทศ เครื่องจักร โลหะวิทยา อิเล็กทรอนิกส์ และสาขาอุตสาหกรรมอื่นๆ

ในบรรดาวัสดุเซรามิกหลายชนิด ซิลิกอนคาร์ไบด์มีความแข็งสูง ทนต่ออุณหภูมิสูง มีเสถียรภาพทางความร้อนที่ดี ค่าสัมประสิทธิ์การขยายตัวทางความร้อนต่ำ และการนำความร้อนที่ดีเยี่ยมซิลิคอนคาร์ไบด์เป็นหัวข้อวิจัยที่ร้อนแรงในด้านวัสดุศาสตร์มาโดยตลอดเมื่อเทียบกับเซอร์โคเนียแล้ว ซิลิคอนคาร์ไบด์ที่ใช้ในกระบอกเจียรของโรงสีทรายมีข้อดีอย่างน้อยหลายประการ เช่น ระบายความร้อนได้เร็ว ต้นทุนต่ำ และทนทานต่อการสึกหรอมากกว่าข้อดีของการกระจายความร้อนอย่างรวดเร็วสามารถป้องกันการรวมตัวกันของวัสดุในตัวบดเนื่องจากอุณหภูมิสูง จึงช่วยปรับปรุงประสิทธิภาพการบดซิลิกอนคาร์ไบด์มีประสิทธิภาพดีเยี่ยมในด้านความทนทานต่อการสึกหรออย่างไรก็ตาม ยังมีข้อบกพร่องในด้านความเหนียวไม่เพียงพอและการแตกตัวง่ายการทำถังใหญ่ไม่ใช่เรื่องง่าย

2. โบรอนคาร์ไบด์

โบรอนคาร์ไบด์อัดร้อนเป็นสารประกอบทนไฟที่ไม่ใช่โลหะเป็นหนึ่งในสารที่แข็งที่สุดในสารกัดกร่อนเทียมผลิตภัณฑ์รีดร้อนมีความทนทานต่อการสึกหรอสูงผลิตภัณฑ์มีสีเทาดำและมันวาวเซรามิกโบรอนคาร์ไบด์มีความทนทานต่อการสึกหรอดีมีการใช้งานที่สำคัญในด้านความต้านทานการสึกหรอภายใต้สภาวะที่รุนแรง หัวฉีดที่ทำจากเซรามิกโบรอนคาร์ไบด์มีอายุการใช้งานยาวนานสูงกว่าหัวฉีดที่ทำจากอะลูมิเนียมออกไซด์ ทังสเตนคาร์ไบด์ และวัสดุอื่นๆ มาก

ในการทำงานแบบหน่วยของวิศวกรรมผง ผงเซรามิกจะถูกเตรียมโดยเครื่องทำแห้งแบบพ่นฝอยแบบแรงเหวี่ยงวิธีนี้มีข้อดีคือมีมลภาวะน้อย แห้งเร็ว ปริมาณน้ำสม่ำเสมอ การกระจายขนาดอนุภาคแคบ การไหลตัวของผงดี ฯลฯ อย่างไรก็ตาม ผงเซรามิกจำนวนมากมีความแข็งสูงและสวมใส่อย่างจริงจังกับหัวฉีดแบบแรงเหวี่ยงที่หมุนด้วยความเร็วสูงด้วยการใช้วัสดุโบรอนคาร์ไบด์ จะช่วยยืดอายุการใช้งานของหัวฉีดได้อย่างมีประสิทธิภาพ

เซรามิกไนไตรด์

1. เซรามิกส์ซิลิคอนไนไตรด์

เซรามิกซิลิคอนไนไตรด์มีความถ่วงจำเพาะน้อย ค่าสัมประสิทธิ์การขยายตัวทางความร้อนต่ำ ทนต่อแรงกระแทกจากความร้อนได้ดี และความเหนียวแตกหักสูงมีการใช้กันอย่างแพร่หลายในอวกาศ เครื่องยนต์รถยนต์ เครื่องจักร อุตสาหกรรมเคมี และสาขาอื่น ๆ โดยเฉพาะอย่างยิ่งเป็นวัสดุโครงสร้างใหม่ที่มีอุณหภูมิสูง

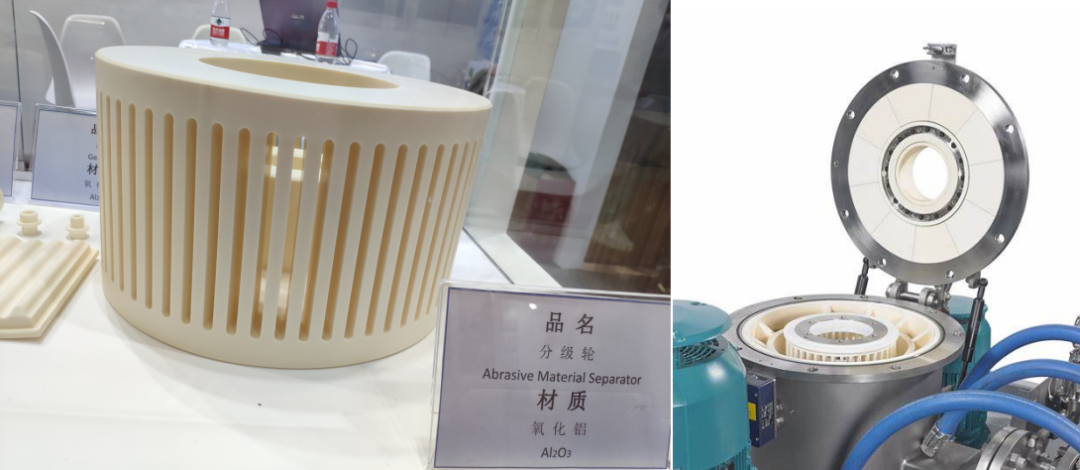

ในสาขาวิศวกรรมผง ความหนาแน่นของล้อคัดเกรดของซิลิกอนไนไตรด์เจ็ตมิลล์คือ 3.2 กรัม/ลูกบาศก์เมตรน้ำหนักตัวของมันคือ 2/3 ของวัสดุโลหะคุณลักษณะการใช้งานที่ใหญ่ที่สุดของล้อคัดเกรดซิลิคอนไนไตรด์คือการป้องกันมลพิษจากโลหะนอกจากนี้ ความถ่วงจำเพาะยังเล็กกว่าเซรามิกเซอร์โคเนียถึง 40%สิ่งนี้ไม่เพียงช่วยลดการใช้พลังงานของมอเตอร์ได้อย่างมาก แต่ยังต้องใช้มอเตอร์น้อยลงอีกด้วยภายใต้มอเตอร์ที่มีอยู่ การโอเวอร์คล็อกสามารถทำได้เพื่อให้ได้อนุภาคที่ละเอียดขึ้น

ในฐานะที่เป็นสื่อการบดชนิดใหม่ ซิลิคอนไนไตรด์ได้เข้าสู่การใช้งานในอุตสาหกรรมซิลิคอนไนไตรด์ได้รับความสนใจอย่างมากเนื่องจากอัตราการสึกหรอต่ำมากและคุณสมบัติเชิงกลที่ดีเยี่ยมแม้ว่าจะถูกจำกัดด้วยต้นทุนและระดับการประมวลผลของซิลิคอนไนไตรด์ แต่ซิลิคอนไนไตรด์ก็ไม่ได้ถูกใช้อย่างแพร่หลายความถ่วงจำเพาะเล็กน้อยของซิลิคอนไนไตรด์ไม่เอื้อต่อการบดอย่างมีประสิทธิภาพอย่างไรก็ตาม ซิลิคอนไนไตรด์ยังคงเป็นวัสดุขัดที่มีศักยภาพตามข้อกำหนดการสึกหรอต่ำของการใช้สื่อการเจียร

2. อะลูมินาไนไตรด์

เซรามิกอะลูมิเนียมไนไตรด์มีความแข็งสูงและคุณสมบัติความแข็งแรงที่อุณหภูมิสูงสามารถใช้เป็นเครื่องมือตัด ล้อเจียร และแม่พิมพ์ดึงลวด ตลอดจนวัตถุดิบสำหรับทำวัสดุเครื่องมือและวัสดุเซรามิกโลหะเซรามิกอะลูมิเนียมไนไตรด์ยังมีความทนทานต่อการสึกหรอดีเยี่ยมสามารถใช้เป็นชิ้นส่วนที่ทนต่อการสึกหรอได้เนื่องจากมีราคาสูง จึงใช้ได้กับชิ้นส่วนที่มีการสึกหรอรุนแรงเท่านั้นเคลือบพื้นผิวโลหะหรืออโลหะที่ออกซิไดซ์ง่ายด้วยการเคลือบ AINสิ่งนี้สามารถปรับปรุงความต้านทานต่อการเกิดออกซิเดชันและความต้านทานต่อการสึกหรอนอกจากนี้ยังสามารถใช้เป็นสารเคลือบป้องกันการกัดกร่อน เช่น ตัวประมวลผลของสารที่มีฤทธิ์กัดกร่อน และพื้นผิวของภาชนะบรรจุ

เวลาโพสต์: ธันวาคม 03-2022