AŞINMAYA DAYANIKLI MALZEMELER ALANINDA GELİŞMİŞ SERAMİK UYGULAMASI

Aşınmaya dayanıklı ve korozyona dayanıklı endüstriler, yüzey işleme endüstrisinin bir koludur.Enerji, çelik, kimya madenciliği, çimento ve diğer endüstrilerdeki ekipman ve iş parçalarının aşınma ve korozyon problemlerini çözmek için koruyucu bakım ve yeniden üretim teknolojisi hizmetleri için gelişmekte olan bir endüstridir.aşınmaya dayanıklı ve korozyona dayanıklı endüstri güçlü bir canlılığa sahiptir.Endüstriyel ekipmanın aşınmaya ve korozyona karşı korunması sayesinde hizmet ömrü büyük ölçüde iyileştirilebilir ve bakım veya değiştirmeden kaynaklanan çelik ve diğer malzemelerin tüketimi kaynakları korumak için azaltılabilir.Aşınmaya dayanıklı ve korozyona dayanıklı endüstriler, kaynakları korumak, çevreyi korumak ve döngüsel ekonomiyi desteklemek için önemli önlemlerdir.Ayrıca, enerji tasarrufu, emisyon ve maliyet azaltma ve ekonomik verimlilik iyileştirme elde etmek için işletmeler için güçlü yardımcılardır.Aşınmaya dayanıklı ve korozyona dayanıklı endüstriler, kesişen, marjinal ve çok disiplinli özelliklere sahiptir.

Aşınmaya dayanıklı ve korozyona dayanıklı endüstrilerin özü, ilgili endüstrilerde yeni malzeme ve teknolojilerin uygulanmasıdır.Esas olarak aşınmaya dayanıklı seramik teknolojisi, termal püskürtme, yüzey kaplama ve aşınmaya dayanıklı plaka, lazer kaplama, korozyona dayanıklı ve aşınmaya dayanıklı kaplama teknolojisi, korozyona dayanıklı teknoloji, aşınmaya dayanıklı malzeme teknolojisi vb.

Aşınmaya Dayanıklı Malzemeler Alanında Gelişmiş Seramiklerin Uygulanması

İstatistiklere göre sürtünme, dünyadaki harcanabilir enerjinin yaklaşık 1/3'ünü tüketir ve makine parçalarının yaklaşık %80'i aşınma nedeniyle arızalanır.Mekanik parçaların aşınma arızası, sürtünme çifti malzemelerinin seçimi ve servis koşulları ile yakından ilgilidir.Genel olarak aşınma miktarı az olan sürtünme ve aşınma şartlarında kullanılan malzemelere aşınmaya dayanıklı malzemeler denir;Küçük sürtünme katsayısına sahip malzemeye sürtünme önleyici malzeme denir;Sürtünme katsayısı büyük olan malzemeye sürtünme malzemesi denir.Farklı çalışma koşullarına ve mekanik bileşenlerin gerektirdiği sürtünme ve aşınma özelliklerine uygun malzemelerin doğru seçilmesi ve kullanılması çok önemlidir.Örneğin, yüksek darbe ortamında aşınmaya dayanıklı malzeme olarak yüksek manganlı çeliğin seçilmesi genellikle uygundur, ancak küçük darbe yükü ortamında, yüksek manganlı çelik, yüksek manganlı çeliğin deformasyon sertleşmesi avantajını oynayamazken, yüksek kromlu dökme demir daha uygun.Ek olarak, hem sürtünme önleyici malzemeler hem de sürtünme malzemeleri aynı zamanda iyi bir aşınma direncine sahip olmayı umuyor.Malzemelerin iyi aşınma direnci, yalnızca mekanik parçaların hizmet ömrünü uzatmakla kalmaz, parçaların değiştirilmesini ve işçilerin emek yoğunluğunu azaltır, aynı zamanda enerji ve malzeme kaynaklarından da tasarruf sağlar.Bu nedenle, farklı çalışma koşullarına ve mekanik parça performans gereksinimlerine göre, aşınmaya dayanıklı malzemelerin doğru seçilmesi, mekanik ekipman performansının iyileştirilmesi ve enerji tasarrufu açısından büyük önem taşımaktadır.

Aşınmaya dayanıklı malzeme türleri nelerdir?

Kimyasal bileşimlerine göre metal aşınmaya dayanıklı malzemeler, seramik aşınmaya dayanıklı malzemeler, polimer aşınmaya dayanıklı malzemeler ve aşınmaya dayanıklı kompozitler olarak ayrılabilen birçok aşınmaya dayanıklı malzeme türü vardır;Malzeme yapısına göre, entegre aşınmaya dayanıklı malzemelere ve yüzey aşınmaya dayanıklı malzemelere ayrılabilir;Aşınmaya dayanıklı malzemeler, farklı servis sıcaklıklarına göre normal sıcaklıkta aşınmaya dayanıklı malzemelere ve yüksek sıcaklıkta aşınmaya dayanıklı malzemelere ayrılabilir.

① Metalik malzemeler.Metal malzemeler ayrıca aşınmaya dayanıklı çelik ve aşınmaya dayanıklı dökme demir olarak ayrılabilir.Yaygın olarak kullanılan aşınmaya dayanıklı alaşımlı çelik, yüksek manganlı çelik, rulman çeliği ve takım çeliğidir.Deformasyon sertleşmesiyle aşınma direncini artıran yüksek manganlı çelik dışında, diğer aşınmaya dayanıklı çelikler esas olarak karbür oluşturma elemanları ekleyerek ve karbon ile karbürler oluşturarak çeliğin sertliğini ve aşınma direncini artırır.Şu anda, aşınmaya dayanıklı çeliğin gelişme eğilimi, mikro alaşımlama (B, Ti, Nb, V, vb. ekleme gibi), güçlendirme, nadir toprak modifikasyonu ve kompozit güçlendirmedir.Bu iz elementler çelikte bileşikler oluşturur, örneğin borit oluşturmak için çelikte B ve diğer eser elementler ve çeliğin aşınma direncini artırmak için yüksek sertlikte karbür oluşturmak üzere Ti, Nb, V vb. eklemek gibi.Döküm işleminde WC ve AlO eklenir.Çelik matris kompozit, çelik matrisin eşit parçacıklarla güçlendirilmesiyle oluşturulur.

② Seramik malzemeler.Aşınmaya dayanıklı seramikler olarak kullanılan malzemeler başlıca oksit seramikler, karbür seramikler ve nitrür seramiklerdir.Tipik aşınmaya dayanıklı seramikler arasında alümina, silisyum karbür, silisyum nitrür vb. bulunur. Seramik malzemeler çok kırılgandır, bu nedenle aşınmaya dayanıklı seramik malzemelerin sertleştirilmesi ana araştırma yönüdür.Sermet olarak da bilinen çimentolu karbür, aletler, aşındırıcılar ve çok yüksek aşınma direnci gerektiren diğer parçalar olarak yaygın olarak kullanılan WC veya TiC parçacık takviyeli Co bazlı bir alaşımdır.

③ Polimer aşınmaya dayanıklı malzemeler.Polimer aşınmaya dayanıklı malzemeler başlıca naylon, poliüretan, epoksi reçine ve kauçuk içerir.Polimer malzemelerin dezavantajları, düşük sertlik ve düşük servis sıcaklığıdır, bu nedenle, mukavemetlerini ve aşınma direncini artırmak için bunları güçlendirmek için genellikle seramik parçacıklar veya lifler kullanılır.

Ekonomik amaçlar için, modern işletmeler genellikle yüksek hızlı teknolojiyi benimser.Fabrikanın verimliliği aşağıdaki parametrelerle belirlenir: ekipman özellikleri ve dayanıklılık;Yatırım maliyeti, işletme maliyeti, bakım ve onarım maliyeti, bunların en önemlisi üretimde güvenlik ve güvenilirlik ve bakımın azaltılmasıdır.Bu nedenle, yüksek hızda çalışan ekipmanın aşınmasını ve korozyonunu azaltmak çok önemlidir.Seramik malzemelerin olağanüstü özelliklerinden dolayı seramik kullanımı, birçok uygulamada gerekli olan aşınma direnci ve korozyon direnci sorunlarını çözebilir.Metal malzemeler ve polimerlerle karşılaştırıldığında, seramikler daha iyi aşınma direncine, korozyon direncine ve ısı yalıtımına sahiptir.

Yaygın aşınmaya dayanıklı seramik türleri?

oksit seramikler

1. Alümina seramikler

Alümina seramikler genellikle ana kristal faz olarak alümina içeren α-Seramik malzemeleri ifade eder.Farklı alümina içeriklerine göre 75 porselen, 85 porselen, 90 porselen, 95 porselen ve 99 porselen bulunmaktadır.α- Ana kristal fazı alüminyum oksit olan seramik malzemeler, yüksek sertlik ve mekanik dayanıma, iyi aşınma direncine, termal iletkenliğe, yüksek elektrik dayanımına ve yalıtım direncine, düşük dielektrik kaybına, sıcaklık ve frekans değişimlerinde kararlı elektriksel performansa sahiptir ve yaygın olarak kullanılır. uygun imalatı, düzgün ve düz yüzeyi nedeniyle elektrik yalıtım malzemesi olarak kullanılır.Şimdiye kadar, ondan fazla çeşit Al2O3 kristal yapısı bulundu, ancak esas olarak üç çeşit var.1300 ℃'nin üzerindeki sıcaklıklarda, diğer kristal fazlar neredeyse tamamen α-Al2O3'e dönüşür.

Alümina seramik malzemeler, geniş kaynağı, düşük fiyatı ve iyi aşınma direnci nedeniyle endüstride yaygın olarak kullanılmaktadır.Sonuçlar, %95 Al2O3 seramik malzemenin erozyon aşınma direncinin, yüksek kromlu dökme demirin (Cr15Mo3) 5 katından daha fazla olduğunu göstermektedir.Sürtünme ve aşınma için, alümina içeriği düşük olduğunda, alümina içeriğinin alümina seramiklerin aşınma direnci üzerinde etkisi vardır.Al2O3 içeriğinin artmasıyla aşınma direnci iyileşir ve ıslak öğütmede etki daha belirgindir.

2. Zirkonya seramikleri

Zirkonya öğütme ortamı yüksek yoğunluğa (alümina topun özgül ağırlığı yaklaşık 3,6 g/cm3'tür ve zirkonya bilyenin özgül ağırlığı yaklaşık 6,0 g/cm3'tür), yüksek mukavemete ve tokluğa sahiptir, bu nedenle mükemmel aşınma direncine ve çok yüksek öğütme özelliğine sahiptir verimlilik ve malzeme kirliliğini önleyebilir.Özellikle ıslak öğütme ve dispersiyon için uygundur.Günümüzde seramik, manyetik malzemeler, kaplamalar, mürekkepler, ilaç ve gıda endüstrilerinde yaygın olarak kullanılmaktadır.Örneğin: gelişmiş araba boyası, cep telefonu boyası, mürekkep püskürtmeli mürekkep, gelişmiş kozmetik ürünleri, vb. Zirkonya öğütme boncukları, yüksek özgül ağırlıkları (alümina topların özgül ağırlığı yaklaşık 3,6 g/cm3 ve zirkon bilyelerin özgül ağırlığı yaklaşık 6,0 g/cm3'tür), yüksek tokluk ve mükemmel aşınma direnci.

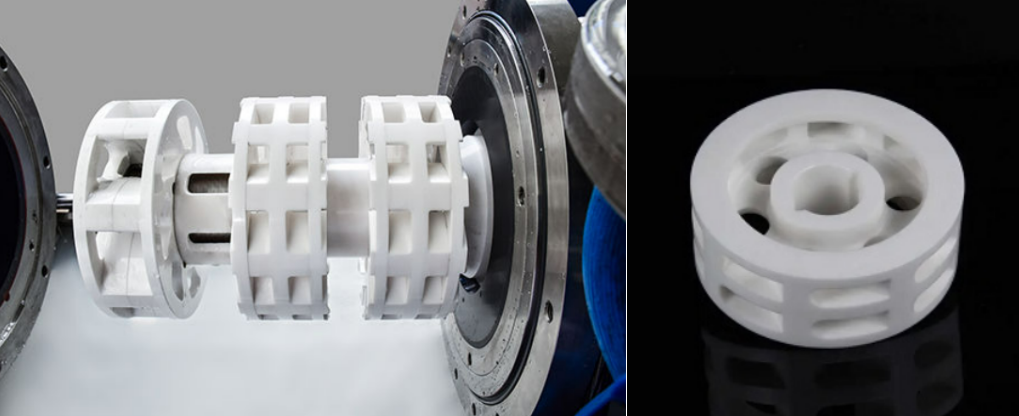

Zirkonya toz mühendisliğinde öğütme ortamı olarak kullanılmasının yanı sıra kum değirmeninin aksesuarı olarak da kullanılmaktadır.Kum değirmenini herkes bilir.Görevi taşlamadır.Mükemmel bir kum değirmeni, yüksek öğütme verimliliği, istikrarlı ekipman performansı ve yüksek ürün kalitesi gibi avantajlara sahip olmalıdır.Bu avantajları sağlamak için aksesuarlarına yönelik gereksinimleri ortaya koymak gerekir: Birincisi, aşınma direncine sahiptir, yani taşlama sırasında düşük aşınma oranına sahiptir ve öğütme ürünlerinde ciddi kirliliğe neden olmaz;2、Sertlik, öğütmenin yüksek verimliliğini sağlayacak kadar büyüktür.Seramik parçalar arasında zirkonya, kum değirmeninde kullanılan en olgun seramik parçadır ve geniş bir uygulama alanına sahiptir.En olgun dört elmas malzeme olan zirkonya, alümina, silisyum karbür ve silisyum nitrür arasında zirkonya en iyi tokluğa sahiptir.Yüksek hızlı dönen kum değirmenlerinde rotor olarak daha belirgin avantajlara sahiptir.Çünkü yüksek hızlı dönme işleminde rotor ile malzeme arasındaki temaslı taşlama işlemi seramik parçalarda kolaylıkla çatlaklara yol açacaktır ki bu da zamanla seramik parçaların kırılmasına yol açacaktır.Bu özel çalışma koşulunun kullanım tokluğunu ancak zirkon seramikler karşılayabilir.Seramik rotorların uygulanması, ferromanyetik kirlilik olmadan birçok yüksek saflıkta ultra ince tozun hazırlanması ve uygulanmasına yönelik gereksinimleri karşılar.

3. Zirkonya alümina alüminyum kompozit seramikler

Alümina seramik top, yüksek sertliği, kararlı kimyasal özellikleri ve uygun fiyatı nedeniyle yaygın olarak kullanılmaktadır;Zirkonya öğütme bilyeleri de büyük oranları ve iyi toklukları nedeniyle birçok pazarda kullanılmaktadır.Ancak Al2O3 seramiklerinin kırılganlığı, alümina seramiklerin uygulanmasını ve geliştirilmesini ciddi şekilde engellemektedir.Son yıllarda araştırmacılar, ikinci fazları ekleyerek alümina seramiklerin mekanik özelliklerini iyileştirmeye çalıştılar.

Alüminyum oksit yüksek sertliğe sahiptir ve zirkonya iyi tokluğa sahiptir.İki malzeme, daha yaygın olarak kullanılan, yüksek mukavemet ve yüksek tokluğa sahip mükemmel kompozitler oluşturur.ZTA seramikler, oda sıcaklığında yüksek eğilme mukavemetine ve kırılma tokluğuna sahiptir, bu nedenle zirkonya ile sertleştirilmiş seramikler, mükemmel aşınma direncine sahiptir.Bu kompozit seramik malzeme sadece yüksek tokluk ve mukavemete sahip zirkonya seramiklerin özelliklerini göstermekle kalmaz, aynı zamanda yüksek sertliğe sahip alümina seramiklerin avantajlarını da korur.Bu kapsamlı mekanik özelliğin iyileştirilmesiyle aşınma direnci de büyük ölçüde iyileştirilmiştir.İki malzemenin belirli oranı, kullanıcıların gerçek kullanım gereksinimlerine göre ayarlanabilir.Zirkonya ile sertleştirilmiş alümina seramiklerin özellikleri 99 alümina seramikten daha iyidir ve fiyatı zirkonya seramikten daha düşüktür.Zirkonyum alüminyum seramik aşındırıcılar/aşınmaya dayanıklı astarlar, iz element zirkonyum katılarak modifiye edilir ve sertleştirilir ve polikristal bir yapı oluşturan faz dönüşümü ile sertleştirilir.Mukavemet ve tokluk iyileştirilir ve aşınma direnci iyidir, bu da seramik aşındırıcıların/aşınmaya dayanıklı astarların darbe tokluğunu büyük ölçüde geliştirir.

Karbür seramikler

Karbür seramikler, yüksek sertlik, yüksek mukavemet ve yüksek aşınma direnci nedeniyle korozyon direnci ve aşınma direnci ile yüksek sıcaklık ortamında yaygın olarak kullanılmaktadır.Silisyum karbür ve bor karbür gibi yüksek aşınma dirençli seramikler yaygındır.

1. Silisyum karbür seramikler

Silisyum karbür seramikler, mükemmel özelliklerinden dolayı ulusal savunma, makine, metalurji, elektronik ve diğer endüstriyel alanlarda yaygın olarak kullanılmaktadır.Pek çok seramik malzeme arasında silisyum karbür, yüksek sertliği, yüksek sıcaklık direnci, iyi termal kararlılığı, düşük termal genleşme katsayısı ve mükemmel termal iletkenliği nedeniyle malzeme bilimi araştırmalarında sıcak nokta olmuştur.Zirkonya ile karşılaştırıldığında silisyum karbür, kum değirmeninin öğütme silindirine uygulandığında hızlı ısı dağılımı, düşük maliyet ve daha fazla aşınma direnci gibi en az birkaç avantaja sahiptir.Hızlı ısı yayılımının avantajı, yüksek sıcaklıktan dolayı öğütme gövdesindeki malzemelerin topaklanmasını önleyerek öğütme verimini artırabilir.Aşınma direnci açısından silisyum karbür mükemmel performansa sahiptir, ancak aynı zamanda yetersiz tokluk ve kolay parçalanma eksikliklerine de sahiptir.Büyük bir varil yapmak kolay değil.

2. Bor karbür

Metalik olmayan refrakter bir bileşik olan sıcak preslenmiş bor karbür, yapay aşındırıcılardaki en sert maddelerden biridir.Sıcak preslenmiş ürünler yüksek aşınma direncine sahip, gri siyah ve parlaktır.Bor karbür seramikler iyi aşınma direncine sahiptir, dolayısıyla aşınma direnci alanında önemli uygulamaları vardır.Bor karbür seramikten yapılan nozullar, ağır koşullar altında alüminyum oksit, tungsten karbür ve diğer malzemelerden yapılanlara göre çok daha uzun bir hizmet ömrüne sahiptir.

Toz mühendisliğinin birim çalışmasında santrifüjlü sprey kurutucu, küçük kirlilik, hızlı kuruma hızı, tekdüze su içeriği, dar parçacık boyutu dağılımı, iyi toz akışkanlığı vb. avantajlara sahip seramik tozu hazırlamak için kullanılır, ancak birçok seramik tozlar yüksek sertliğe sahiptir ve bu da yüksek hızda dönen santrifüj memelerde ciddi aşınmaya neden olur.Bor karbür kullanımı, nozüllerin hizmet ömrünü etkili bir şekilde artırabilir.

Nitrür seramikleri

1. Silikon nitrür seramikler

Silisyum nitrür seramikler düşük özgül ağırlığa, düşük termal genleşme katsayısına, iyi termal şok direncine ve yüksek kırılma tokluğuna sahiptir.Havacılık, otomotiv motorları, makine, kimya endüstrisi ve diğer alanlarda, özellikle yeni bir yüksek sıcaklık yapısal malzemesi olarak yaygın olarak kullanılmaktadırlar, bariz avantajları vardır.

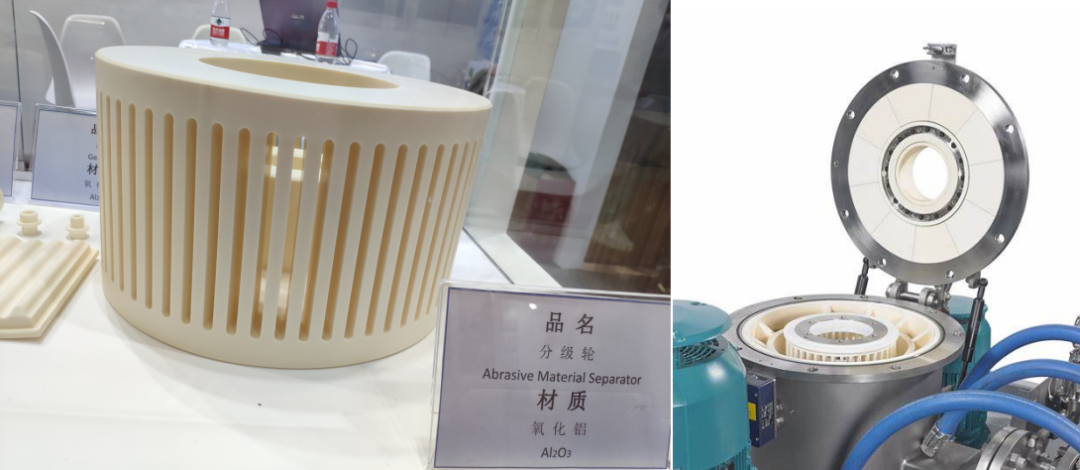

Toz mühendisliği alanında, silisyum nitrür jet değirmenin derecelendirme çarkının yoğunluğu 3,2 g/m ve gövde ağırlığı metal malzemenin 2/3'üdür.Silisyum nitrür boylama çarkının en büyük kullanım özelliği metal kirliliğini önlemesidir.Ayrıca oranı, motorun enerji tüketimini büyük ölçüde azaltmakla kalmayıp aynı zamanda motor için daha az gereksinime sahip olan zirkon seramikten %40 daha küçüktür.Mevcut motor altında, daha ince parçacık boyutuna sahip parçacıklar elde etmek için aşırı frekansa ulaşabilir.

Silisyum nitrür, yeni bir öğütme ortamı türü olarak endüstriyel uygulama alanına girmiştir.Son derece düşük aşınma oranı ve mükemmel mekanik özellikleri ile büyük ilgi görmüştür.Silisyum nitrürün maliyeti ve işleme seviyesi ile sınırlı olmasına rağmen, silikon nitrür çok yaygın olarak kullanılmaz ve nispeten küçük silikon nitrür oranı verimli öğütme için elverişli değildir, ancak öğütme ortamının kullanımı düşük aşınma gerektirir, Silikon nitrür de bir potansiyel aşındırıcı malzeme.

2. Alüminyum nitrür

Yüksek sertlik ve yüksek sıcaklık dayanımı ile alüminyum nitrür seramikler kesici takımlar, taşlama taşları, tel çekme kalıpları ve takım malzemeleri ve metal seramik malzemeler yapmak için hammadde olarak kullanılabilir.Ayrıca mükemmel aşınma direncine sahiptir ve aşınmaya dayanıklı parçalar olarak kullanılabilir.Ancak maliyetinin yüksek olması nedeniyle sadece şiddetli aşınma olan parçalarda kullanılabilir.Bazı kolayca oksitlenen metal veya ametal yüzeylerin AIN kaplama ile kaplanması, oksidasyon direncini ve aşınma direncini artırabilir;Aşındırıcı maddelerin işlenmesi ve kapların astarlanması gibi korozyon önleyici kaplama olarak da kullanılabilir.