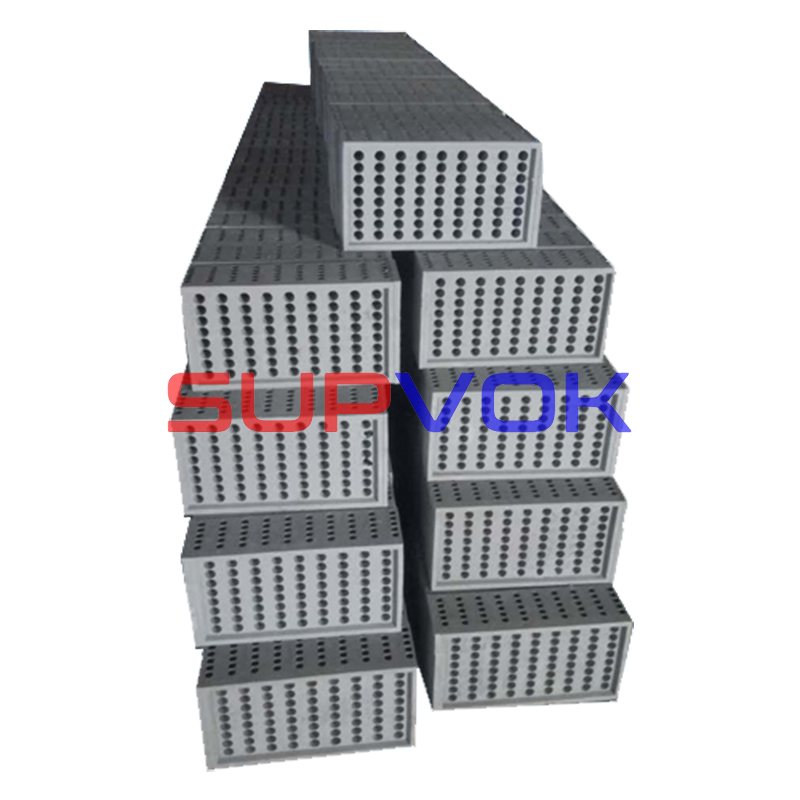

Petek Seramik Köpük Filtre

Özel köpük seramik filtre

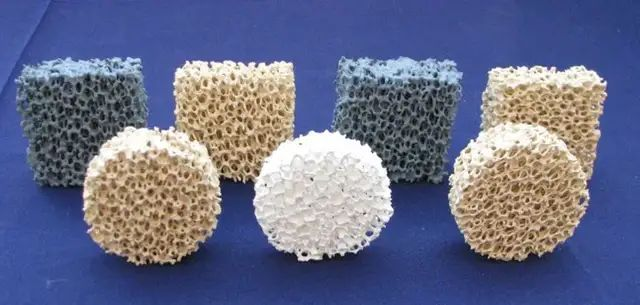

Köpük seramik filtre, ateşe dayanıklı agrega, sinterleme yardımcısı, bağlayıcı ve diğer mikro tozlar ve sudan oluşan seramik bulamacına daldırılan ve fazla bulamaç ekstrüde edildikten sonra kalan seramik malzeme köpük elyafın etrafına sarılmış köpük şeklinde bir seramik üründür. kurutulur ve yüksek sıcaklıkta sinterlenir.Köpük seramik filtrenin taşıyıcısı genellikle poliüretan köpüktür.

Köpük seramik filtre

Köpük seramikler, köpük plastiklere benzer gözenek yapısına sahiptir.Açık hücre oranı %85 - %90'a ulaşır.İlk köpük seramik filtre, 1978 yılında ABD'li Consolidated Aluminium şirketinde RRMollard ve N.Davison tarafından başarılı bir şekilde geliştirilen alüminyum alaşım için köpük seramik filtreydi. Selee/Al olarak adlandırılıyor.Daha sonra Japonya, İngiltere, Almanya, İsviçre ve diğer gelişmiş ülkeler de çeşitli alaşımların dökümü için köpük seramik filtreler geliştirdiler.

Alüminyum alaşımlı filtrasyon için kullanılan ilk köpük seramik filtre, 1982 yılında Çin'deki Harbin Teknoloji Üniversitesi tarafından geliştirilmiştir.Daha sonra, 1980'lerin ortalarında, demirli metal filtreler için köpük seramik filtreler (cff-i tipi) geliştirildi.

Dongfeng Automobile, reçine kumu ve sıcak kutudan yapılmış kum çekirdekli ekran olması gereken önemli dökümleri üreten ilk kişi oldu.Bununla birlikte, büyük kuşgözü ve düşük yüksek sıcaklık direnci dezavantajlarına sahiptirler.

1980'lerde yerini boksit ve büyük deliklerle sinterlenmiş elek aldı.

1990'ların başında, refrakter elyaf ile dokunan filtre ekranı kullanıldı.Erimiş demir tarafından kolayca kırılma sorununu çözmek için dokuma ekranın altına refrakter bir ekran eklenir.Süreç çok hantalken maliyeti artıyor.

Son olarak Dongfeng Automobile, 30 yılı aşkın süredir kullanılan köpük seramik filtreyi test etti ve kullandı.Bu sadece cüruf dahil, kum deliği ve hava deliği reddetme oranını yaklaşık %70 azaltmakla kalmadı, aynı zamanda yolluk sistemini basitleştirdi, işlem verimini %10 artırdı ve maliyeti %6 azalttı.Kurumsal ve sosyal faydalar önemli ölçüde iyileştirilmiştir.

Döküm alaşımlarının farklı döküm sıcaklıkları nedeniyle dökümler için yangına dayanıklı köpük seramik filtreler seçilmelidir.Son yıllarda, farklı alaşımların performansına göre yurtiçinde ve yurtdışında çeşitli malzemelerden köpük seramik filtreler geliştirilmiştir.

Birkaç köpük seramiğe karşılık gelen sıvı metal

| Köpük seramik filtre malzemesi | Filtrasyon için uygun metal sıvı türü | Uygulama özellikleri |

| silisyum karbür | Bakır alaşımı, sünek demir, gri demir, sünek demir | ①Nodüler dökme demir, gri demir ve sfero dökümlerin kalitesinin iyileştirilmesi;Yolluktaki erimiş demirin türbülans derecesini yavaşlatmaya yardımcı olur ve mükemmel termal şok direncine ve yüksek sıcaklık dayanımına sahiptir,Dökme demir sürecinde aşırı ortama dayanabilen.② Arındırıcı demir solüsyonu;③ Demir döküm kalitesinin iyileştirilmesi;④ Dökme demirdeki oksit sayısının azaltılması;⑤ Kararlı doldurma süresi; |

| alümina | Alüminyum ve alüminyum alaşımı | ① Alüminyum alaşımı ve diğer demir dışı alaşımlı dökümlerin kalitesini iyileştirin;② Metalografik yapıyı iyileştirin;③ Mekanik özellikleri iyileştirin;④Doğrultucu eylemi; |

| zirkonya | Karbon çeliği, alaşımlı çelik, paslanmaz çelik | ①Karbon çeliği, alaşımlı çelik ve paslanmaz çelik çözeltilerin saflaştırılması için uygulanır;Belirli teknik gereksinimlere dayanabilir;cüruf içeren ve aşınmış modele sahip malzemeleri filtreleyebilir;türbülansı yavaşlatabilir, böylece yeniden oksidasyon cürufunun dahil edilmesini azaltabilir;② Arındırıcı çelik döküm solüsyonu;③ Çelik dökümlerin verimini artırma ④ Çelik dökümlerdeki inklüzyonları azaltma ⑤ Dahili yeniden oksidasyon kusurlarını azaltma ⑥ İşlemeden sonra yüzey altı kusurlarını azaltma; |

| Magnezyum oksit | Magnezyum alaşımı | ① Magnezyum alaşımları, diğer demir dışı metallerden daha aktiftir;Magnezyum oksit oluşumunun serbest enerjisi çok düşüktür;Yüksek sıcaklıkta erimiş magnezyum alaşımlı sıvı, filtrenin hızla çözülmesini sağlamak için seramik filtrenin ana bileşenleri ile kolayca reaksiyona girebilir.② Arındırıcı magnezyum alaşımı solüsyonu ③ Magnezyum alaşımının iç kalitesini iyileştirme; |

Günümüzde, sıvı döküm alaşım filtrasyonu alanında köpük seramik filtre uygulaması, metalurjiye genişleyen büyük ilerleme kaydetmiştir.

Örneğin, ABD'deki Hi-Tech Ceramic Company, 22 tona kadar ağırlığa sahip büyük süper alaşımlı çelik külçeleri filtrelemek için yüksek saflıkta kısmen stabilize edilmiş köpük seramik filtresini kullandı.Dökme süresi 60 dakika kadar uzundur.

Japon Nippon Steel, 15 ton kapasiteli sürekli döküm teknesinin bölme duvarına yüksek saflıkta kısmen kararlı köpük seramik filtreler yerleştirerek, korozyona dayanıklı çelik boşluklarının saflaştırma derecesini yaklaşık %16 oranında iyileştirmiştir.6μm'den küçük inklüzyonların dağılımı da iyileştirilmiştir.

Çin'de, sıvı alaşımların dökümünde köpük seramik filtreler de giderek yaygın olarak kullanılmaktadır.Modern döküm teknolojisinin daha da gelişmesiyle, döküm kalitesi için gereksinimler giderek daha yüksek olacaktır.Köpük seramik filtrenin performansı, geniş geliştirme beklentileri ve diğer olanaklara sahip olan üretim uygulaması sürecinde daha da geliştirilecek ve kırılacaktır.

| Öğe | Kordierit | Mullit kordiyerit | Mullit | korindon mulit | Zirkonyum mullit |

| Alüminyum içeriği % | 35-37 | 40-50 | 50-60 | 68-73 | 68-73 |

| delik tipi | Kare delik dairesel delik | Kare delik dairesel delik | Kare delik dairesel delik | Kare delik dairesel delik | Kare delik dairesel delik |

| delik sayısı CPSI | 60-400 | 60-400 | 60-400 | 60-400 | 60-400 |

| mikro gözenek mikron | 2~3 | 2~3 | 2~3 | 2~3 | 2~3 |

| termal genleşme katsayısı 10-6/K | ≤1.8 | ≤3 | ≤5 | ≤5,5 | ≤5 |

| Yumuşama sıcaklığı ℃ | 1380 | 1500 | 1550 | 1700 | 1700 |

| Normal sıcaklık basınç dayanımı MPa | ≥12 | ≥15 | ≥15 | ≥15 | ≥15 |

| Uygulama | Alüminyum alaşımlı döküm | Sfero döküm ve gri dökme demir döküm | paslanmaz çelik döküm | ||

Mullite petek seramik filtre

Mullite petek seramik filtre, metalurji ve döküm endüstrilerinde erimiş metali filtrelemek için yaygın olarak kullanılmaktadır.Mullit veya kordiyerit seramik malzemeler kullanır.Yüksek kaliteli ve yüksek yoğunluklu düz ağı, ürünün yüksek ısı şoku direnci ve yüksek sinterleme sıcaklığı direnci özelliklerine sahip olmasını sağlar.Ayrıca oksitler için doğal bir kimyasal adsorpsiyon (afinite) kapasitesine sahiptir.Deliğin iç duvarı, metal sıvıdaki safsızlıkları (deliğin boyutundan daha küçük parçacıklar dahil) adsorbe ederek filtreleme etkisini artırır.

Gelişmiş ekstrüzyon üretim süreci, seramik filtrenin benzersiz bir kare ve üçgen tasarıma sahip olmasını sağlar.Seramikle temas alanını arttırır ve filtrenin küçük safsızlıkları emme ve yakalama yeteneğini geliştirir.Ekstrüzyon olmayan filtre ile karşılaştırıldığında, metal sıvı düzgün bir şekilde akar.Dökümün mekanik özelliklerinin yanı sıra döküm hızının ve sürekliliğinin iyileştirilmesi önemlidir.Döküm hurda oranını azaltmak ve hizmet ömrünü uzatmak da olumludur.

Köpük seramik metal çözelti filtresi

Köpük seramik filtre, bir tür özel seramik üründür.Köpük benzeri gözenekli bir yapıya sahiptir.Kararlı kimyasal özellikler, yüksek mukavemet, yüksek sıcaklık direnci, iyi termal şok direnci, geniş spesifik yüzey alanı gibi birçok avantajı vardır. Köpük seramik filtre, metalurji, döküm, çevre koruma ve diğer alanlarda yaygın olarak kullanılmaktadır.