ỨNG DỤNG GỐM SỨ TIÊN TIẾN TRONG LĨNH VỰC VẬT LIỆU CHỐNG MÀI

Các ngành công nghiệp chống mài mòn và chống ăn mòn là một nhánh của ngành xử lý bề mặt.Đây là một ngành mới nổi về các dịch vụ công nghệ chăm sóc phòng ngừa và tái sản xuất nhằm giải quyết các vấn đề về mài mòn và ăn mòn của thiết bị và chi tiết gia công trong ngành điện, thép, khai thác hóa chất, xi măng và các ngành công nghiệp khác.ngành công nghiệp chống mài mòn và chống ăn mòn có sức sống mạnh mẽ.Thông qua việc bảo vệ chống mài mòn và ăn mòn của thiết bị công nghiệp, tuổi thọ của thiết bị có thể được cải thiện đáng kể và việc tiêu thụ thép và các vật liệu khác do bảo trì hoặc thay thế thiết bị gây ra có thể giảm để tiết kiệm tài nguyên.Các ngành công nghiệp chống mài mòn và chống ăn mòn là biện pháp quan trọng để tiết kiệm tài nguyên, bảo vệ môi trường và thúc đẩy nền kinh tế tuần hoàn.Chúng cũng là trợ thủ đắc lực cho doanh nghiệp trong việc tiết kiệm năng lượng, giảm phát thải và giảm chi phí, nâng cao hiệu quả kinh tế.Các ngành công nghiệp chống mài mòn và chống ăn mòn có các đặc điểm xuyên suốt, cận biên và đa ngành.

Cốt lõi của các ngành chống mài mòn và chống ăn mòn là ứng dụng các vật liệu và công nghệ mới trong các ngành liên quan.Nó chủ yếu bao gồm công nghệ gốm chống mài mòn, phun nhiệt, tấm bề mặt và chống mài mòn, lớp phủ laser, công nghệ phủ chống ăn mòn và chống mài mòn, công nghệ chống ăn mòn, công nghệ vật liệu chống mài mòn, v.v.

Ứng dụng gốm tiên tiến trong lĩnh vực vật liệu chịu mài mòn

Theo thống kê, ma sát tiêu thụ khoảng 1/3 năng lượng dùng một lần trên thế giới và khoảng 80% các bộ phận máy móc bị hỏng do mài mòn.Sự hao mòn của các bộ phận cơ khí có liên quan mật thiết đến việc lựa chọn vật liệu cặp ma sát và điều kiện sử dụng.Nói chung, các vật liệu được sử dụng trong điều kiện ma sát và mài mòn với lượng mài mòn nhỏ được gọi là vật liệu chống mài mòn;Vật liệu có hệ số ma sát nhỏ được gọi là vật liệu chống ma sát;Vật liệu có hệ số ma sát lớn được gọi là vật liệu ma sát.Điều rất quan trọng là phải lựa chọn và sử dụng chính xác các vật liệu thích hợp cho các điều kiện làm việc khác nhau cũng như các đặc tính ma sát và mài mòn theo yêu cầu của các bộ phận cơ khí.Ví dụ, thường thích hợp để chọn thép mangan cao làm vật liệu chịu mài mòn trong môi trường chịu tác động cao, nhưng trong môi trường tải trọng tác động nhỏ, thép mangan cao không thể phát huy lợi thế về độ cứng biến dạng của thép mangan cao, trong khi gang có hàm lượng crôm cao là thích hợp hơn.Ngoài ra, cả vật liệu chống ma sát và vật liệu ma sát đều hy vọng có khả năng chống mài mòn tốt cùng một lúc.Khả năng chống mài mòn tốt của vật liệu không chỉ có thể kéo dài tuổi thọ của các bộ phận cơ khí, giảm việc thay thế các bộ phận và cường độ lao động của công nhân mà còn tiết kiệm năng lượng và tài nguyên vật chất.Do đó, tùy theo các điều kiện làm việc khác nhau và yêu cầu về hiệu suất của các bộ phận cơ khí, việc lựa chọn chính xác vật liệu chống mài mòn để cải thiện hiệu suất của thiết bị cơ khí và tiết kiệm năng lượng là rất quan trọng.

Các loại vật liệu chống mài mòn là gì?

Có nhiều loại vật liệu chống mài mòn, có thể được chia thành vật liệu chống mài mòn kim loại, vật liệu chống mài mòn gốm, vật liệu chống mài mòn polymer và vật liệu tổng hợp chống mài mòn theo thành phần hóa học của chúng;Theo cấu trúc vật liệu, nó có thể được chia thành vật liệu chống mài mòn tích hợp và vật liệu chống mài mòn bề mặt;Các vật liệu chống mài mòn có thể được chia thành vật liệu chống mài mòn ở nhiệt độ bình thường và vật liệu chống mài mòn ở nhiệt độ cao theo nhiệt độ sử dụng khác nhau.

① Vật liệu kim loại.Vật liệu kim loại cũng có thể được chia thành thép chịu mài mòn và gang chịu mài mòn.Thường được sử dụng là thép hợp kim chịu mài mòn, thép mangan cao, thép chịu lực và thép dụng cụ.Ngoại trừ thép mangan cao, giúp cải thiện khả năng chống mài mòn bằng cách làm cứng biến dạng, các loại thép chống mài mòn khác chủ yếu cải thiện độ cứng và khả năng chống mài mòn của thép bằng cách thêm các nguyên tố tạo cacbua và tạo cacbua bằng cacbon.Hiện nay, xu hướng phát triển của thép chống mài mòn là gia cường vi hợp kim (chẳng hạn như thêm B, Ti, Nb, V, v.v.), biến tính đất hiếm và gia cường composite.Các nguyên tố vi lượng này tạo thành các hợp chất trong thép, chẳng hạn như thêm B và các nguyên tố vi lượng khác vào thép để tạo thành boride, và thêm Ti, Nb, V, v.v. để tạo thành cacbua có độ cứng cao nhằm cải thiện khả năng chống mài mòn của thép.WC và AlO được thêm vào trong quá trình đúc.Hỗn hợp ma trận thép được hình thành bằng cách tăng cường ma trận thép với các hạt bằng nhau.

② Vật liệu gốm sứ.Các vật liệu được sử dụng làm gốm chịu mài mòn chủ yếu bao gồm gốm oxit, gốm cacbua và gốm nitrit.Các loại gốm chịu mài mòn điển hình bao gồm alumina, silicon carbide, silicon nitride, v.v. Vật liệu gốm rất giòn, do đó, việc làm cứng vật liệu gốm chịu mài mòn là hướng nghiên cứu chính.Cacbua xi măng, còn được gọi là gốm kim loại, là hợp kim dựa trên hạt Co được gia cố bằng hạt WC hoặc TiC, thường được sử dụng làm công cụ, vật liệu mài mòn và các bộ phận khác đòi hỏi khả năng chống mài mòn rất cao.

③ Vật liệu chống mài mòn polymer.Các vật liệu chống mài mòn polymer chủ yếu bao gồm nylon, polyurethane, nhựa epoxy và cao su.Nhược điểm của vật liệu polymer là độ cứng thấp và nhiệt độ sử dụng thấp, vì vậy các hạt hoặc sợi gốm thường được sử dụng để gia cố chúng để cải thiện độ bền và khả năng chống mài mòn.

Vì mục đích kinh tế, các doanh nghiệp hiện đại thường áp dụng công nghệ tốc độ cao.Hiệu quả của nhà máy được xác định bởi các thông số sau: đặc tính và độ bền của thiết bị;Chi phí đầu tư, chi phí vận hành, chi phí bảo dưỡng sửa chữa, trong đó quan trọng nhất là tính an toàn, tin cậy trong sản xuất và giảm thiểu công tác bảo trì.Do đó, điều rất quan trọng là giảm mài mòn và ăn mòn thiết bị chạy tốc độ cao.Do các đặc tính nổi bật của vật liệu gốm, việc sử dụng gốm có thể giải quyết các vấn đề về khả năng chống mài mòn và chống ăn mòn cần thiết trong nhiều ứng dụng.So với vật liệu kim loại và polyme, gốm sứ có khả năng chống mài mòn, chống ăn mòn và cách nhiệt tốt hơn.

Các loại sứ chịu mài mòn phổ biến?

gốm oxit

1. Gốm sứ alumin

Gốm alumina thường đề cập đến vật liệu gốm α- với alumina là pha kết tinh chính.Theo hàm lượng alumina khác nhau, có 75 sứ, 85 sứ, 90 sứ, 95 sứ và 99 sứ.với vật liệu α-Gốm với pha tinh thể chính là oxit nhôm có độ cứng và độ bền cơ học cao, chống mài mòn tốt, dẫn nhiệt, độ bền điện và điện trở cách điện cao, tổn thất điện môi thấp, hiệu suất điện ổn định với sự thay đổi nhiệt độ và tần số, và được sử dụng rộng rãi được sử dụng làm vật liệu cách điện vì chế tạo thuận tiện, bề mặt đồng đều và phẳng.Cho đến nay, hơn mười loại cấu trúc tinh thể Al2O3 đã được tìm thấy, nhưng chủ yếu có ba loại.Ở nhiệt độ trên 1300℃, các pha tinh thể khác gần như chuyển hoàn toàn thành α-Al2O3.

Vật liệu gốm alumina được sử dụng rộng rãi trong công nghiệp do nguồn rộng, giá thấp và khả năng chống mài mòn tốt.Kết quả cho thấy khả năng chống mài mòn của vật liệu gốm 95% Al2O3 gấp hơn 5 lần so với gang hàm lượng crom cao (Cr15Mo3).Đối với ma sát và mài mòn, khi hàm lượng alumina thấp, hàm lượng alumina có tác động đến khả năng chống mài mòn của gốm alumina.Với việc tăng hàm lượng Al2O3, khả năng chống mài mòn được cải thiện và hiệu quả có ý nghĩa hơn khi mài ướt.

2. Gốm Zirconia

Môi trường mài Zirconia có mật độ cao (trọng lượng riêng của quả bóng alumina khoảng 3,6g / cm3, và trọng lượng riêng của quả bóng zirconia khoảng 6,0g / cm3), độ bền và độ dẻo dai cao, vì vậy nó có khả năng chống mài mòn tuyệt vời và độ mài rất cao hiệu quả, và có thể ngăn ngừa ô nhiễm vật chất.Nó đặc biệt thích hợp cho nghiền ướt và phân tán.Hiện nay, nó đã được sử dụng rộng rãi trong gốm sứ, vật liệu từ tính, sơn, mực, y học và công nghiệp thực phẩm.Ví dụ: sơn ô tô cao cấp, sơn điện thoại di động, mực in phun, mỹ phẩm cao cấp, v.v. Hạt mài Zirconia đã trở thành phương tiện mài được sử dụng rộng rãi nhất trên thị trường nhờ trọng lượng riêng cao (trọng lượng riêng của bóng alumina là khoảng 3,6g / cm3 và trọng lượng riêng của quả bóng zirconia là khoảng 6,0g / cm3), độ bền cao và khả năng chống mài mòn tuyệt vời.

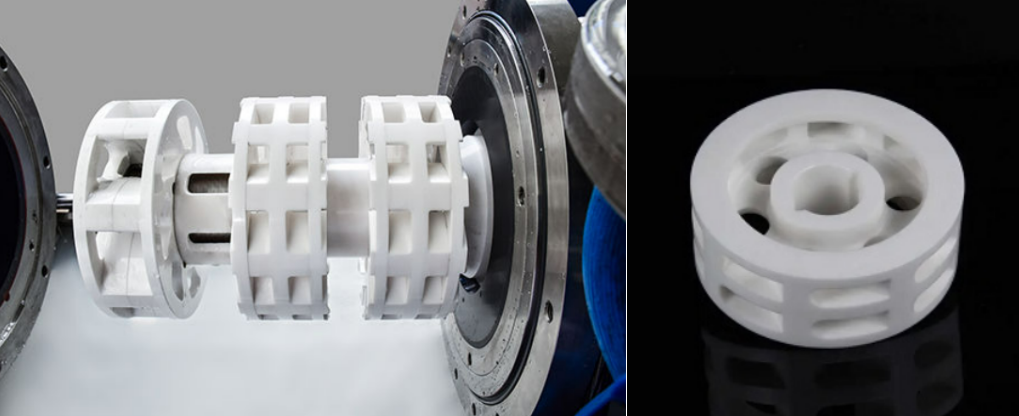

Trong kỹ thuật bột, ngoài việc được sử dụng làm phương tiện nghiền, zirconia còn được sử dụng như một phụ kiện của máy nghiền cát.Mọi người đều quen thuộc với nhà máy cát.Nhiệm vụ của nó là mài.Một máy nghiền cát tốt cần phải có ưu điểm là hiệu quả nghiền cao, hiệu suất thiết bị ổn định và chất lượng sản phẩm cao.Để đảm bảo những ưu điểm này, cần đưa ra các yêu cầu đối với các phụ kiện của nó: thứ nhất, nó có khả năng chống mài mòn, tức là có tốc độ mài mòn thấp khi mài, không gây ô nhiễm nghiêm trọng cho sản phẩm mài;2、Độ cứng đủ lớn để đảm bảo hiệu quả mài cao.Trong số các bộ phận gốm, zirconia là bộ phận gốm trưởng thành nhất được sử dụng trong máy nghiền cát và có nhiều ứng dụng.Trong số bốn vật liệu kim cương trưởng thành nhất, zirconia, alumina, silicon carbide và silicon nitride, zirconia có độ dẻo dai tốt nhất.Trong các máy nghiền cát quay tốc độ cao, rôto có nhiều ưu điểm rõ ràng hơn.Bởi vì trong quá trình quay tốc độ cao, quá trình mài tiếp xúc giữa rôto và vật liệu sẽ dễ dẫn đến các vết nứt trên các bộ phận gốm, lâu ngày sẽ dẫn đến gãy các bộ phận gốm.Chỉ gốm sứ zirconia mới có thể đáp ứng độ bền sử dụng trong điều kiện làm việc đặc biệt này.Ứng dụng của rôto gốm đáp ứng các yêu cầu cho việc chuẩn bị và ứng dụng nhiều loại bột siêu mịn có độ tinh khiết cao mà không gây ô nhiễm sắt từ.

3. Gốm composite nhôm Zirconia alumina

Bóng gốm Alumina được sử dụng rộng rãi vì độ cứng cao, tính chất hóa học ổn định và giá cả phù hợp;Bóng mài Zirconia cũng được sử dụng ở nhiều thị trường vì tỷ lệ lớn và độ dẻo dai tốt.Tuy nhiên, độ giòn của gốm Al2O3 cản trở nghiêm trọng việc ứng dụng và phát triển gốm alumin.Trong những năm gần đây, các nhà nghiên cứu đã cố gắng cải thiện các tính chất cơ học của gốm alumina bằng cách thêm các pha thứ hai.

Oxit nhôm có độ cứng cao và zirconia có độ dẻo dai tốt.Hai vật liệu tạo thành vật liệu tổng hợp tuyệt vời với độ bền cao và độ dẻo dai cao, được sử dụng rộng rãi hơn.Gốm ZTA có độ bền uốn cao và độ bền đứt gãy ở nhiệt độ phòng, vì vậy gốm cường lực zirconia có khả năng chống mài mòn tuyệt vời.Vật liệu gốm composite này không chỉ thể hiện các đặc tính của gốm zirconia với độ dẻo dai và độ bền cao mà còn giữ được các ưu điểm của gốm alumina với độ cứng cao.Với sự cải thiện tính chất cơ học toàn diện này, khả năng chống mài mòn của nó cũng được cải thiện rất nhiều.Tỷ lệ cụ thể của hai vật liệu có thể được điều chỉnh theo yêu cầu sử dụng thực tế của người dùng.Đặc tính của gốm alumina cường lực zirconia tốt hơn gốm 99 alumina, và giá thấp hơn gốm zirconia.Vật liệu mài mòn/lớp lót chống mài mòn gốm nhôm zirconium được sửa đổi và làm cứng bằng cách đưa vào nguyên tố vi lượng zirconium, và được làm cứng bằng cách biến đổi pha, tạo thành cấu trúc đa tinh thể.Độ bền và độ dẻo dai được cải thiện, khả năng chống mài mòn tốt, giúp cải thiện đáng kể độ bền va đập của vật liệu mài mòn gốm/lớp lót chống mài mòn.

gốm cacbua

Gốm cacbua được sử dụng rộng rãi trong môi trường nhiệt độ cao với khả năng chống ăn mòn và chống mài mòn vì độ cứng cao, độ bền cao và khả năng chống mài mòn cao.Gốm chịu mài mòn cao như cacbua silic và cacbua boron là phổ biến.

1. Gốm cacbua silic

Gốm cacbua silic được sử dụng rộng rãi trong quốc phòng, máy móc, luyện kim, điện tử và các lĩnh vực công nghiệp khác do đặc tính tuyệt vời của chúng.Trong số nhiều vật liệu gốm, silicon carbide đã trở thành điểm nóng trong nghiên cứu khoa học vật liệu vì độ cứng cao, khả năng chịu nhiệt độ cao, ổn định nhiệt tốt, hệ số giãn nở nhiệt thấp và tính dẫn nhiệt tuyệt vời.So với zirconia, cacbua silic có ít nhất một số ưu điểm như tản nhiệt nhanh, chi phí thấp và khả năng chống mài mòn cao hơn khi áp dụng cho xi lanh nghiền của máy nghiền cát.Ưu điểm của tản nhiệt nhanh có thể ngăn chặn sự kết tụ của vật liệu trong thân máy mài do nhiệt độ cao, do đó nâng cao hiệu quả mài.Về khả năng chống mài mòn, silicon carbide có hiệu suất tuyệt vời, nhưng nó cũng có nhược điểm là không đủ độ dẻo dai và dễ bị phân mảnh.Nó không phải là dễ dàng để làm cho một thùng lớn.

2. Bo cacbua

Cacbua boron ép nóng, một hợp chất chịu lửa phi kim loại, là một trong những chất cứng nhất trong chất mài mòn nhân tạo.Sản phẩm ép nóng có độ bền mài mòn cao, màu đen xám và sáng bóng.Gốm cacbua boron có khả năng chống mài mòn tốt, vì vậy chúng có các ứng dụng quan trọng trong lĩnh vực chống mài mòn.Đầu phun làm bằng gốm boron cacbua có tuổi thọ cao trong các điều kiện khắc nghiệt, cao hơn nhiều so với đầu phun làm bằng oxit nhôm, cacbua vonfram và các vật liệu khác.

Trong đơn vị vận hành kỹ thuật bột, máy sấy phun ly tâm được sử dụng để điều chế bột gốm, có ưu điểm là ô nhiễm nhỏ, tốc độ sấy nhanh, hàm lượng nước đồng đều, phân bố kích thước hạt hẹp, tính lưu động của bột tốt, v.v., nhưng nhiều loại gốm bột có độ cứng cao, gây mài mòn nghiêm trọng cho các vòi ly tâm quay tốc độ cao.Việc sử dụng boron cacbua có thể cải thiện hiệu quả tuổi thọ của vòi phun.

gốm nitrua

1. Gốm silic nitrua

Gốm silicon nitride có trọng lượng riêng nhỏ, hệ số giãn nở nhiệt thấp, khả năng chống sốc nhiệt tốt và độ bền đứt gãy cao.Chúng được sử dụng rộng rãi trong hàng không vũ trụ, động cơ ô tô, máy móc, công nghiệp hóa chất và các lĩnh vực khác, đặc biệt là vật liệu kết cấu nhiệt độ cao mới, chúng có những ưu điểm rõ ràng.

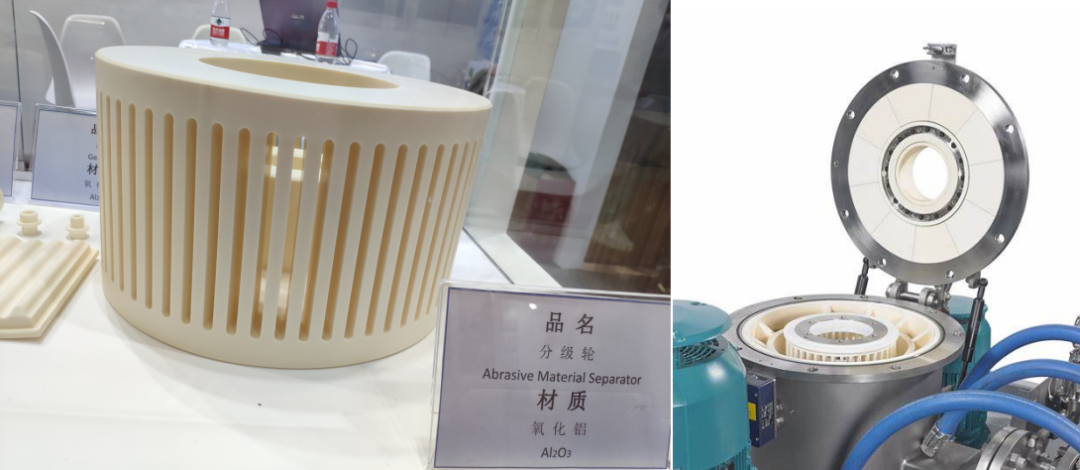

Trong lĩnh vực kỹ thuật bột, mật độ của bánh xe phân loại của máy nghiền phản lực silicon nitride là 3,2g / m và trọng lượng cơ thể của nó bằng 2/3 vật liệu kim loại.Tính năng sử dụng lớn nhất của bánh xe phân loại silicon nitride là ngăn ngừa ô nhiễm kim loại.Ngoài ra, tỷ lệ của nó nhỏ hơn 40% so với gốm zirconia, điều này không chỉ có thể làm giảm đáng kể mức tiêu thụ năng lượng của động cơ mà còn có ít yêu cầu hơn đối với động cơ.Theo động cơ hiện có, nó có thể đạt được vượt tần số để thu được các hạt có kích thước hạt mịn hơn.

Silicon nitride, như một loại phương tiện mài mới, đã được đưa vào lĩnh vực ứng dụng công nghiệp.Với tỷ lệ mài mòn cực thấp và tính chất cơ học tuyệt vời, nó đã thu hút nhiều sự chú ý.Mặc dù bị hạn chế bởi chi phí và mức độ xử lý của silicon nitride, nhưng silicon nitride không được sử dụng rộng rãi và tỷ lệ silicon nitride tương đối nhỏ không có lợi cho quá trình mài hiệu quả, nhưng việc sử dụng môi trường mài đòi hỏi độ mài mòn thấp, Silicon nitride cũng là một vật liệu mài mòn tiềm ẩn.

2. Nhôm nitrua

Với độ cứng cao và độ bền nhiệt độ cao, gốm nhôm nitrua có thể được sử dụng làm dụng cụ cắt, đá mài, khuôn kéo dây và nguyên liệu thô để chế tạo vật liệu dụng cụ và vật liệu gốm kim loại.Nó cũng có khả năng chống mài mòn tuyệt vời và có thể được sử dụng làm bộ phận chống mài mòn.Tuy nhiên, do chi phí cao, nó chỉ có thể được sử dụng cho các bộ phận bị mài mòn nghiêm trọng.Phủ một số bề mặt kim loại hoặc phi kim loại dễ bị oxy hóa bằng lớp phủ AIN có thể cải thiện khả năng chống oxy hóa và chống mài mòn của chúng;Nó cũng có thể được sử dụng làm lớp phủ chống ăn mòn, chẳng hạn như bộ xử lý chất ăn mòn và lớp lót của thùng chứa.